1. HLOUBKOVÉ ZLEPŠOVÁNÍ ZEMIN OBECNĚ

Metody hloubkového zlepšování zemin jako součást oboru speciálního zakládání lze generálně rozdělit dle různých pohledů. Důvodem jejich využívání je především potřeba vylepšení mechanicko-deformačních parametrů původních zemin resp. zemního prostředí za účelem zvýšení únosnosti podzákladí resp. snížení sedání základových konstrukcí. Dále se může jednat o požadavky na snížení dynamické odezvy či nebezpečí sufoze nebo i propustnosti v předmětné horninové oblasti.

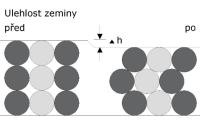

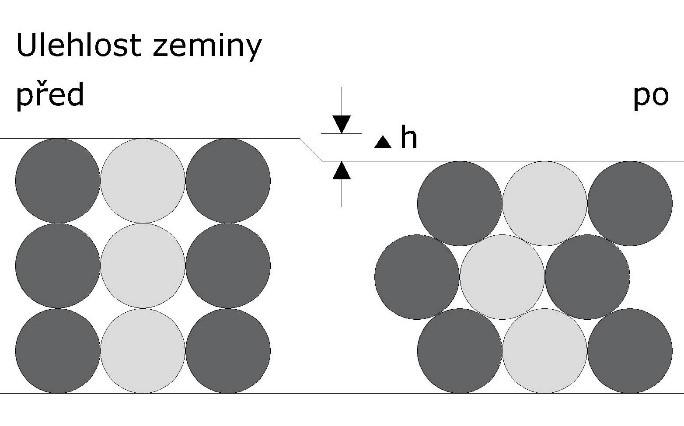

V zemním prostředí pak musí dojít ke strukturálním změnám, které lze jednoduše charakterizovat jako přeskupení pevných částic (zrn) zeminy do úspornějšího tvaru a to na úkor pórů nebo mezer, ze kterých se vytlačí voda nebo vzduch, viz obr. č. 1. Tímto „zpevněním“ logicky dojde ke zvýšení objemové hmotnosti a tedy i mechanicko-deformačních parametrů původních zemin.

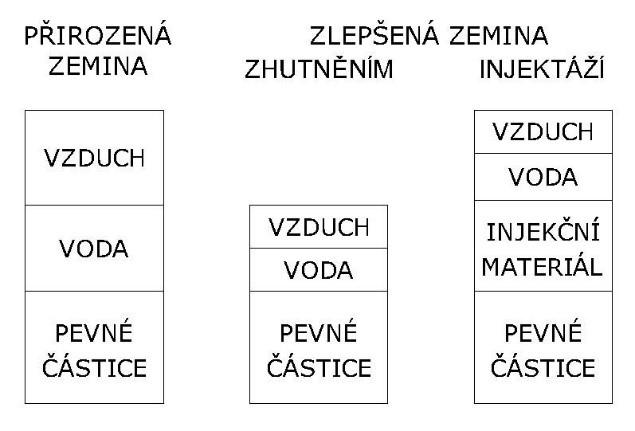

Vyztužováním solitérními prvky (pilíře, lamely, bloky apod.), stabilizovaného nebo lokálními prvky injektovaného zemního prostředí, se pak zvyšují předmětné parametry v rámci celého kompozitu zemina-přidané prvky nebo zemina-přidaný materiál. Hledají se pak náhradní ekvivalentní hodnoty smykové pevnosti nebo přetvárnosti pro celé toto prostředí. Schematické znázornění obou možností je na obr. 2.

Na úvod je třeba podotknout, že zlepšení smykových a deformačních parametrů zemin je možné zmíněnými metodami dosáhnout v intervalu primární konsolidace, ale určitě není možné si představovat jakékoliv zlepšování v oblasti konsolidace sekundární, tedy creepu. To znamená, že můžeme vylepšovat polohy zemin jemnozrnných (soudržných) s nízkým stupněm konzistence (kašovité až tuhopevné) nebo hrubozrnné (nesoudržné) s nižším indexem ulehlosti (max. střední). Naopak nedává vůbec smysl se bavit o zlepšování zemin s pevnou a tvrdou konzistencí nebo zemin ulehlých či dokonce hornin. Energie a finanční prostředky k tomuto vynaložené by byly zcela neadekvátní. Mnohdy je však v projektech i takovýto alibistický požadavek k vidění. Například neogenní podloží pevné nebo tvrdé konzistence je třeba považovat již za kvalitní základové prostředí a pokud pro založení nové konstrukce staticky nevyhovuje (nepostačuje), musí se zvolit jiné metody a způsoby založení než hloubkové zlepšování. Stejně tak by toto platilo u vrstvy ulehlého stěrku a podobně.

2. METODY HLOUBKOVÉHO ZLEPŠOVÁNÍ

Přes ne úplně optimální inženýrskogeologické podmínky není hloubkové zlepšování zemin už ani v České republice neznámou disciplínou resp. profesí. Dříve bylo možné použít metody nenáročné na výkonná strojní vybavení spíš extenzivního rázu (přitěžování, ubíjení apod.), v druhé polovině 20. století pak byly běžné již třeba vertikální drény nebo injektáže. V posledních téměř 20 letech se už také i na železničních stavbách významně využívá metoda štěrkových pilířů, později pak i Deep soil mixing apod.

2.1 Statické přitěžování a vertikální drény

Metoda statické (před)konsolidace je pro dnešní extrémně rychlou dobu forma už téměř nepoužitelná. Nikdo nebude chtít, resp. nemůže čekat několik měsíců, či dokonce let, na pozitivní změnu podzákladí přitížením nejčastěji nadnásypem, který se navíc musí na závěr snést (odtěžit). Vertikálních, převážně prefabrikovaných, drénů se naopak využívá celkem hojně. Samozřejmě i zde je třeba respektovat časový průběh konsolidace a právě nezanedbatelné časové období na účinný efekt. Displacementový („bezvýkopový“ resp. „bezvývrtkový“) způsob instalace (v drtivé většině se jedná o statickou „penetraci“) také naráží na limity průchodnosti odolnými „mezivrstvami“. Drény na bázi štěrkových nebo pískových pilířů jsou zmíněny v kapitole 2.3. Pro vylepšení podzákladí nových železničních náspů lze metody drénů využít, pomocí pro rekonstrukci, resp. opravu tělesa železničního spodku (náspu) však nejsou.

2.2 Vibrační a dynamické zhutňování

Vibracemi a dynamickými rázy lze efektivně hlubině zhutňovat nesoudržné zeminy nebo eventuálně navážky. Ponorných elektrických nebo hydraulických vibrátorů s lišícími se parametry je vícero druhů pro různé případy použití. Účinek horizontálních nebo svislých vibrací se pro lepší zpracovatelnost hutněné zeminy může posílit současným vháněním vody (vibroflotace).

Dynamické hutnění je samozřejmě problematičtější s ohledem na interakci „hlubinné“ účinnosti a vlivu na okolí. Protože se proces odehrává vlastně na povrchu, účinnost hutnění mnohdy rychle klesá právě s hloubkou. Na druhou stranu se již v současnosti nemusí používat velká závaží padající z velké výšky (ubíjení), ale jsou k dispozici šetrné, přitom efektivní metody rychlých impaktorů (rapid impact compaction). Oba způsoby hutnění mají uplatnění v samostatných bodech, blocích nebo nejvíce jako celoplošné (tzv. masse). Založení nových železničních náspů na takto upraveném podloží si představit jistě lze, ale je k tomu nutný odpovídající charakter zeminy, viz text výše.

Vibrační zhutňování nesoudržných zemin s podílem jemnozrnné frakce do cca 15% bude účinné, ale asi není pravděpodobné, že by bylo třeba upravovat těleso násypu tvořené výhradně hrubozrnnými zeminami po mnoha letém provozu ve stále kyprém stavu. Dynamické zhutňování může být využitelnější nehledě na typ a zrnitost zeminy, ale hlubší partie tělesa železničního spodku se však nemusí takto dostatečně zlepšit. Jílovité zeminy v násypech také mohou nevhodným technologickým postupem naopak „zplastizovat“ a nebude je pak již dále možné, bez například stabilizace vápnem, využít.

2.3 Štěrkové pilíře

Hloubkově vyztužovat zeminy můžeme v různých rastrech (trojúhelníkových, čtvercových apod.) pomocí vpěchovávání minerální výplně, které po svém zhutnění výrazně překročí tuhostní parametry původní okolní zeminy. Zde máme především na mysli zeminy soudržné, kam instalujeme pilíře ve vzdálenostech od 1,4 m do max. 2,8 m. Větší spon je naprosto zbytečnou investicí, protože již zlepšení původní zeminy nepřinese. Štěrkové pilíře vedle vyztužení urychlují konsolidaci okolní zeminy vlivem drenážního efektu jeho propustného plniva, kterým bývá drcené kamenivo, štěrk nebo dostatečně pevný betonový recyklát, vše s dostatečnou odolností proti „instalačním“ vlivům (náraz vibrátoru nebo beranu, transportní procesy, mráz, chemické prostředí apod.). Odolnost výplně proti vlastnímu přenášení napjatostí (zatížení z horní konstrukce) v zeminách není rozhodně zásadní a ohrožená, nicméně je třeba silně apelovat na drenážní funkci výplně pilířů. Toto nejlépe platí při vibračním formování výplně s omezenou křivkou zrnitosti mezi 4(8) až 32 mm, ne jak je někdy chybně v projektech uváděno 16 až 32 mm, s méně než 5% jemnozrnných částic. Předrážené pilíře (Franki) nebo bezvibrační metoda (McMillan) používají plnivo s prachovitou frakcí či horním omezením křivky zrnitosti až 45 mm. Zde se vystavujeme nebezpečí zamrzání materiálu při jeho dopravě, skladování a plnění do instalačního zařízení. Je třeba dementovat zavádějící strašení o zásadním ohrožení vibrovaných štěrkových pilířů (výplně) vplavováním jemnozrnných částic z okolní zeminy, tedy jakýmsi procesem „sufoze“. Že se toto bude dít více než znatelně, si soudný geotechnik představí velmi těžko.

Z pohledu efektu zlepšení zemin, do nichž jsou pilíře instalovány, jsou logicky výhodnější technologie displacementové. V případě, že se v některých partiích vyskytují např. antropogenní překážky nebo “odolnější“ polohy zeminy, lze přistoupit k předvrtání (spirálem) a následně do otvoru výplň dohutnit.

Zásadním, ale kontroverzním tématem, je právě způsob hutnění výplně. Je jasné, že předrážení beranem, ponorný vibrátor nebo bezvibrační technologie se mohou lišit ve vlivu na okolí. Nicméně klíčový je právě efekt (vliv) displacementu, a to jak v penetrační fázi (vytváření otvoru), tak dále ve fázi plnící (hutnící), ne ta či ona konkrétní metoda. Nemá tedy smysl hledat rozdíl v dopadech např. mezi vibrační nebo bezvibrační technologií.

Z praxe je měřením prokázáno, že například vibrace ponorných hlubinných vibrátorů pro vibrační vpěchování nedosahují ani vlivu vibračních válců. Předvrt sice zjednoduší hutnícímu nářadí „cestu dolů“, ale vlastní hutnění pak stejně musí ctít zásadu „plného nasycení“ pilíře výplní, aby došlo k vnesení předpětí do okolní zeminy. Čili pokud je pilíř (výplň) správně (maximálně) hutněn, hrozí vždy nepříznivé ovlivnění okolních konstrukcí (trakční sloupy, kolej apod.). Snaha obejít tento technologický projev vede často, a někdy výhradně, k tomu, že dodavatel pak hutněné pilíře vlastně nedělá, protože nehutní. Výsledkem je možná nízká cena, vyšší rychlost, eventuálně bezkolizní realizace, ale hlavně pouze nezhutněný štěrkový pilíř, resp. vertikální drén. Drény sice urychlují konsolidaci ovšem bez okamžitého výztužného efektu viz kap. 2.1.

Vertikální drény lze obecně provádět „displacementově“ (roztlačení) nebo „replacementově“ (vývrt) s následným „gravitačním vsypáváním“ štěrkovité nebo písčité výplně. Rychlost provádění se pak samozřejmě velmi liší. Při kvalitním hutnění výplně se doba formování jednoho metru pilíře může pohybovat mezi cca 45 sekundami až 2 minutami, přičemž počet hutnících kroků na 1 m délky pilíře se musí opakovat nejméně 4x. U drénu bez hutnění pak je možné dosáhnout provedení jednoho metru pod cca 30 až 45 sekund, vše v závislosti na geologických poměrech.

Taktéž používání perforovaných penetračních kolon (rour) s vnějším plněním upevněných v nadzemních vibrátorech, namísto vibrátorů ponorných přináší velké riziko ztráty integrity pilíře a pod hladinou podzemní vody naprosto nejasného výsledku v podobě mixu plniva s rozbředlou zeminou. Např. dle normy ČSN EN 14731 nebo aktuálně připravovaného TKP kap. 29 pro pozemní komunikace není použití nadzemního vibrátoru přípustné.

Do projektů či technologických postupů je správné předepisovat rozpětí požadovaných průměrů pilířů. Např. 600 až 800 mm s ohledem na zásadu „plného nasycení“, tedy do maximálního=předepsaného energetického odporového kritéria (elektrický proud v A, tlak v kPa, kinetická energie v kJ) dle odporu okolní zeminy. Přesný průměr hutněného pilíře, navíc třeba v celé jeho délce, by byl falešný a nesplnitelný předpoklad, resp. požadavek.

Hutněné pilíře se zkouší a „kalibrují“ pomocí zkušebního pole, drény nikoliv. Hutnící soupravy musí zaznamenávat automaticky on-line nutné parametry provádění pilířů do výrobních protokolů. Bohužel některé stroje v ČR používané (místní i zahraniční) takováto záznamová zařízení nemají. Výsledkem má být vždy, buď zhutněný pilíř anebo nezhutněný drén, vždy podle požadavku projektu. Kvalitu provedeného pilíře však bez záznamového zařízení nelze hodnotit. Přidáme-li ještě absenci korelačních hodnot ze zkoušek na testovacím poli, lépe pak ještě z jejich statistických výsledků z minulé praxe, je často chování nezkušených dodavatelů, projektantů i investorů u staveb se štěrkovými pilíři tristní.

Velmi tuhými prvky z oceli nebo betonu se ocitáme spíše v tématu mikropilot nebo pilot, které také nejsou pro vylepšování zemin právě ekonomickým řešením. V některých prostorově velmi omezených případech (přechodové oblasti mostů), kdy nelze bezpečně využít souprav na zhotovení štěrkových pilířů, se však vyztužování pomocí beraněných mikropilot (např. DUCTILE apod.) hodí.

2.4 Stabilizace pomocí DSM

Metody hloubkového míchání zemin – Deep soil mixing (DSM) se přes veškeré patentované či nepatentované odnože generálně dělí na technologii suchou (dry) nebo mokrou (wet), podle „skupenství“ pojiva. Promíchání „nestabilní“ zeminy s pojivem je prvotním nezbytným krokem k úspěchu. Nesoudržné zeminy i více než středně ulehlé je míchacím zařízením „rozmělnit“ jednodušší, než např. soudržnou zeminu tuhopevnou. Typ míchacího zařízení (nářadí) a jeho velikost je specifikum odvislé od charakteru míchané zeminy a velikosti nosiče (stroje). S tím je také spojena i dosažitelná hloubka míchání.

Při suché variantě se jako pojivo používá převážně mletý vápenec nebo eventuálně suchý cement či popílek a při mokré je pak používána především tekutá cementová suspenze. Suchá metoda zatím v ČR použita nebyla, zřejmě s ohledem na velmi speciální zařízení, které není logisticky a tedy cenově příliš dostupné. Na druhou stranu by se právě použití vápence, jako stabilizátoru, hodilo do v České republice rozsáhlého výskytu jílovitých zemin, ať již při zlepšování podloží železničních náspů nebo jeho sanacích. Zde se spoléhá na spojení suchého pojiva s promíchanou původní jemnozrnnou zeminou a vysušením (pórové) vody i v blízkém okolí pilíře DSM.

Mokrá varianta DSM se v ČR využila již i na železnici. Promíchává se při ní sloupec převážně soudržné zeminy v půdorysu kruhu nebo lamel (2 až 3 přeřezané kruhové profily v řadě). Výsledný kompozit z cementu a zrnité zeminy se podobá nižším třídám betonu. V zásadě jsou při mokrém DSM nasazovány, buď mísící kolony v podobě nekonečného spirálu (šneku) nebo kolony s pádly. Pro lepší zpracovatelnost původní zeminy, homogenitu výsledné směsi a především možnost exaktního návrhu či observaci je jistě výhodnější kolona s pádly. Daný počet pádel, otáček kolony a rychlost jejího vertikálního posunu jsou nutnými vstupy pro stanovení zásadního parametru technologického postupu - „blade rotation number“ (počet otáček břitu, břitové číslo apod.). Pro suchý DSM jsou šneky prakticky nepoužitelné.

Antropogenní materiály jako škvára, popel, organické zeminy nebo kontaminované zeminy vyžadují speciální přístup (chemickou analýzu) pro hledání vhodného typu pojiva. Taktéž u DSM může být namístě vytváření nejen bodových prvků (pilířů), ale i kompletní prostorové zpracování zeminy tzv. „masse stabilisation“.

2.5 Injektáže

Metody injektáží, nakolik by byly vhodné pro sanaci (jistě ne pro založení nových zemních konstrukcí jako jsou železniční náspy), by vydaly za samostatný příspěvek. Zmíníme alespoň tryskovou, jako částečně usměrnitelnou, injektáž, která je vhodnou metodou hloubkového zlepšení zemin v případě, že se musí přejít přes polohy jinak „displacementově“ nebo dokonce i „replacementově“ neprůchodné a vytvořit prvky parametricky obdobné mokré variantě DSM ve větší hloubce.

3. SPECIFIKA HLOUBKOVÉHO ZLEPŠOVÁNÍ TĚLESA ŽELEZNIČNÍHO SPODKU

Metody hloubkového zlepšování tělesa železničního spodku jsou pro železniční stavitelství vhodné a dnes již nenahraditelné. Například v případech rekonstrukcí, kdy nelze zajistit úplné vyloučení provozu, nelze stávající těleso náspu odstranit (odvoz na skládku apod.) nebo vyměnit jeho podzákladí do potřebné hloubky a vše pak nahradit zemním tělesem novým. Navrhovat a realizovat vyšší pažení (cca více než 1,5 m) mezi kolejemi za účelem rozdělení stavby na jednotlivé etapy výkopů v delších úsecích tratí se rovná dimenzační, resp. ekonomické tragédii. Obrovskou výhodou je hluboký dosah sanace (zlepšení) tělesa železničního spodku a možnost, homogenizace porušených a nesourodých náspů prakticky z čehokoliv a v kterékoliv jeho části. Jistěže staré přesypané konstrukce kamenných základů nebo drenážních pér apod. ale téměř jistě nepřekonatelným handicapem jsou. Štěrkovými pilíři lze zajistit vedle „zpevnění“ těles náspů i odrénování pórové vody do drenážní vrstvy v horní úrovni tělesa železničního spodku.

„Měsíční krajinu“ tj. oblast zhlaví dokončených hutněných štěrkových pilířů (ŠP) nebo pilířů DSM je nutné strhnout rovnou lžící (svahovkou apod.) bagru a pláň povrchově eventuálně doplnit a zhutnit. Zhlaví ŠP lze upravovat s vibracemi a dodatečně kdykoliv v čase. Hlavy pilířů DSM pak naopak jen staticky, nejlépe v období mezi 3 až 7 dny po dokončení, podle typu původní zeminy a očekávaného nárustu pevnosti kompozitu pilíře.

Nesprávné a nesmyslné je si myslet, že plošné (povrchové) vyztužování geosyntetiky apod. nám zabrání, stejně jako hloubkové zlepšení, hlubinným svislým deformacím v náspu, resp. tělese železničního spodku nebo sedání násypu samotného. Naopak nedává většinou smysl navrhovat např. ŠP do hloubek už neprůchozích displacementovými metodami. V drtivé většině to jsou již dost kvalitní zeminy. Taktéž považovat ŠP a jejich chování při přenášení napjatosti vnesené do nich zatížením v hlavách za obdobné základové prvky jako velkoprůměrové piloty je mylné. Čili požadovat zavázání (vetknutí) paty ŠP do (polo)skalní horniny je zcela irelevantní.

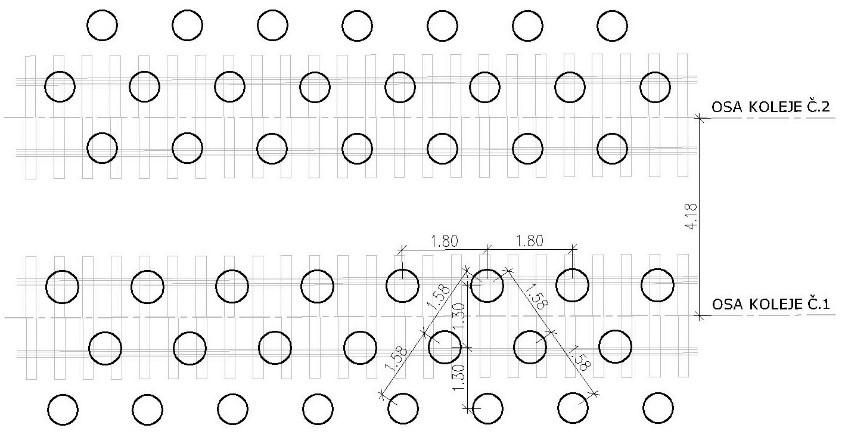

U pilířů DSM lze jistou podobnost s pilotou připustit, ovšem možnost vetknutí do hornin rozhodně také ne. Použít metody hutněných štěrkových pilířů nebo DSM pro zlepšení do hloubek méně jako cca 2 m není obvykle ekonomické a přinese více práce navíc než užitku. Potřebné je poznamenat, že i v případech použití technologií, kdy se zhotovují prvky jako štěrkové nebo DSM pilíře, se v drtivé většině nejedná o solitéry, ale že naopak využívají skupinového efektu působení. Tzn. že lokální polohová i materiálová nepřesnost ve výrobě nehraje zásadní roli. Samozřejmě předepsané průměrné ekvivalentní parametry pevností i přetvárností musí být vyhovující. Schéma půdorysného rozmístění pilířů v kolejišti je na obr. 3.

Obr. 3 – Schéma půdorysného rozmístění pilířů v kolejišti

V rámci návrhu a volby metody hloubkového zlepšování jsou důležité geologické (geotechnické) poměry, resp. typ zeminy, kterou je třeba hloubkově vylepšit. Do jemnozrnných zemin jsou jistě vhodné ŠP a např. do nekohezních antropogenních zemin pak wet DSM. Neméně významnou roli hraje výrobní proces, resp. je zásadní promyslet prostorové potřeby a možnosti té které metody, resp. příslušných výrobních mechanizmů. ŠP potřebují umístit v pracovním prostoru vlastní hutnící mechanizmus a poblíž něj zásobovací stroj (podává štěrk). Naopak u DSM je zásobování mísící soupravy cementovou suspenzí možné na větší vzdálenost pomocí hadic. Vždy však musí být připravena dostatečně únosná a prostorná pracovní plošina, aby bylo možné bez přerušení pracovat např. i po dlouhotrvajícím dešti nebo v zimě (pokud teplota ještě neomezuje provozuschopnost strojního zařízení).

Velkým tématem je pořadí jednotlivých kroků výstavby při rekonstrukcích železničních tratí. V případě, kdy je jednou z fází i hloubkové zlepšování displacementovou metodou s ohledem na již výše uvedenou potřebu plného nasycení, má být tato činnost zásadně jako první krok. Teprve po té se mají budovat, protihlukové stěny, trakční sloupy apod.

Potřebné je si i uvědomit, že testovací pole je třeba zhotovit stejnou technologií jako vlastní dílo. Tzn., že na pár kusů ŠP nebo pilířů DSM pro zkušební pole se musí zmobilizovat zařízení shodné jako pro skutečnou realizaci a s ohledem na cenu prací i transportů je vhodné apelovat na kvalifikované, ale rychlé in-situ analýzy a rozhodnutí.

4. ZÁVĚR

Příspěvek se vzhledem k omezenému rozsahu nemůže věnovat detailnímu popisu výrobních postupů, strojnímu vybavení, monitoringu a zkoušení jednotlivých technologií a metod nebo projekčním a výpočtovým modelům v oboru hloubkového zlepšování zemin. To lze najít v normách, literatuře nebo na internetu. Mohl by ale posloužit k vyjasnění některých nepřesností, chybných představ nebo omylů a naopak připomenout zásady potvrzených za roky zkušeností v praxi.

Autor: Ing. Petr Svoboda, Ph.D., Ing. Július Mojžiš

KELLER-speciální zakládání, spol. s r.o.

Přes ne úplně optimální inženýrskogeologické podmínky není hloubkové zlepšování zemin už ani v České republice neznámou disciplínou resp. profesí.

Přes ne úplně optimální inženýrskogeologické podmínky není hloubkové zlepšování zemin už ani v České republice neznámou disciplínou resp. profesí.