V silničních a dálničních stavbách se v ČR již více než 20 let využívá při budování nových násypových těles štěrkových pilířů jako zásadní metody hloubkového zlepšování podzákladí. Článek problematika štěrkových pilířů v silničním stavitelství má posloužit čtenářům k vyjasnění některých nepřesností, chybných představ nebo omylů, a naopak připomenout zásady potvrzené za roky praxe.

Co to je a jak funguje štěrkový pilíř

Štěrkový pilíř vzniká vpěchováváním výplně do jemnozrnných (soudržných), eventuálně některých antropogenních zemin, přičemž po svém zhutnění má výrazně překročit tuhostní vlastnosti této původní okolní zeminy. Instalací v trojúhelníkových nebo čtvercových rastrech získává takto vylepšený=vyztužený blok původní zeminy vyšší mechanickodeformační parametry, a tedy vyšší únosnost a menší deformaci než v „rostlém“ stavu. Je však třeba podotknout, že tohoto zlepšení je možné dosáhnout v polohách s nízkým stupněm konzistence (kašovité až tuhopevné) nebo eventuálně s nižším indexem ulehlosti (max. střední). Naopak nedává vůbec smysl se bavit o použití v zeminách s pevnou a tvrdou konzistencí nebo vrstvách ulehlých, či dokonce horninách. Energie a finanční prostředky k tomuto vynaložené by byly zcela neadekvátní. Mnohdy je však v projektech i takovýto alibistický požadavek k vidění. Například neogenní podloží pevné nebo tvrdé konzistence je třeba považovat již za kvalitní základové prostředí, a pokud pro založení nové konstrukce staticky nevyhovuje (nepostačuje), musí se zvolit jiné metody a způsoby založení než hloubkové zlepšování.

|

|

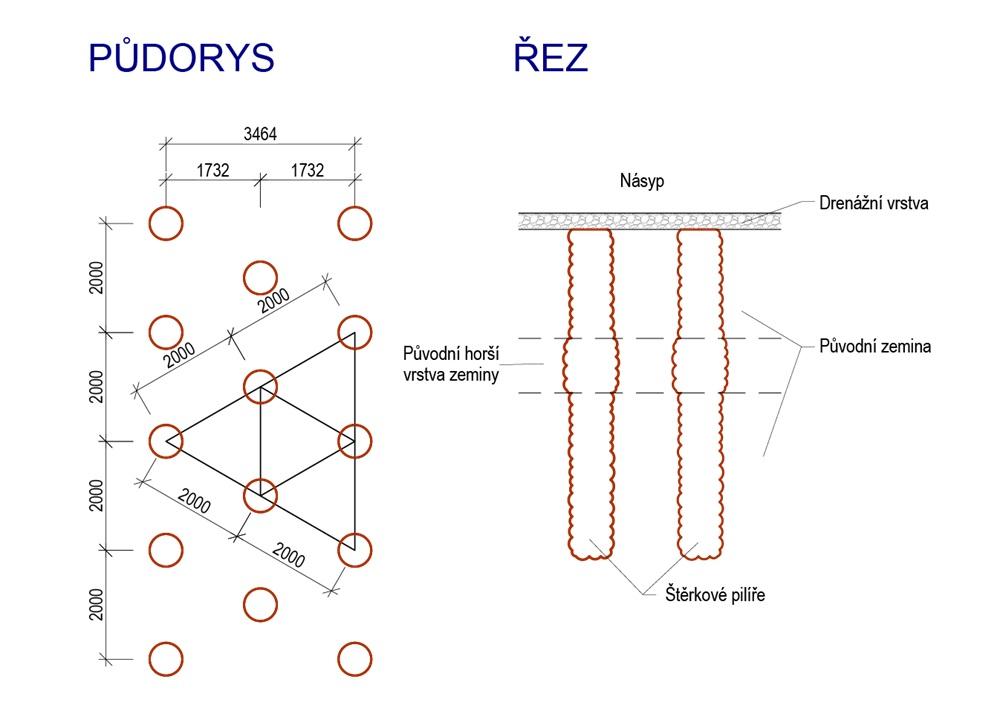

Obr. 1 – Schéma příkladu půdorysného rozmístění pilířů a řez. |

Navrhovaná vzdálenost pilířů je od 1,4 m do max. 2,8 m. Schéma příkladu půdorysného rozmístění pilířů a řez je na obr. 1. Větší spon je naprosto zbytečnou investicí, protože již zlepšení původní zeminy nepřinese. Vibrované štěrkové pilíře vedle vyztužení urychlují konsolidaci okolní zeminy vlivem drenážního efektu jeho propustného plniva, kterým má být nejčastěji drcené kamenivo, štěrk nebo i pevný betonový recyklát, vše s dostatečnou odolností proti „instalačním“ vlivům (náraz vibrátoru nebo beranu, transportní procesy, mráz, chemické prostředí apod.). Odolnost výplně proti vlastnímu přenášení napjatostí (zatížení z horní konstrukce) v zeminách není rozhodně zásadní a ohrožená, nicméně je třeba silně apelovat na drenážní funkci výplně pilířů. Toto nejlépe platí při vibračním formování výplně s omezenou křivkou zrnitosti mezi 4(8) až 32 mm s méně než 5% podílem jemnozrnných částic. Předrážené pilíře (Franki) nebo bezvibrační metoda (McMillan) používají plnivo s prachovitou frakcí (od 0 mm) či horním omezením křivky zrnitosti až 63 mm. Zde se vystavujeme nebezpečí zamrzání materiálu při jeho dopravě, skladování, plnění do instalačního zařízení a také má tento materiál velmi nízký až nulový filtrační efekt. Musíme dementovat zavádějící strašení o zásadním ohrožení vibrovaných štěrkových pilířů (výplně) vplavováním jemnozrnných částic z okolní zeminy (kolmatace), tedy jakýmsi procesem „sufoze“. Hrubozrnná a mezerovitá výplň bez jemných částic naopak přispívá k velmi rychlé disipaci pórových tlaků ze zeminového prostředí kolem pilířů, ať již způsobených zatížením od násypu, nebo instalačními vlivy. Dalším mýtem je obava z negativního vlivu přítomnosti vody v pilíři na okolní zeminu. Každý soudný geotechnik si toto statisticky významně (počty případů) ale dovede představit jen velmi těžko. Drtivá většina štěrkových pilířů právě proto, že se instaluje do složitých základových poměrů, podzemní vodu automaticky obsahuje. Pakliže je těleso pilíře spojité (integrované) a výplň je z uvedené frakce, je umožněno podzemní vodě z okolního zemního bloku prosakovat/drénovat do pilíře, čímž se urychluje konsolidace podzákladí a vzlínavostí je voda z pilíře odváděna vzhůru do horizontální vrstvy plošného drénu. Za připomínku stojí srovnání s vertikálními drény, prefabrikovanými (geosyntetickými) nebo i minerálními, ale tyto rozhodně zatížení nepřenáší. Pro správnou funkci potřebují též v hlavách horizontální sběrný drén a v jejich možnostech je jen a pouze urychlení konsolidace podzákladí. Voda je v nich samozřejmě obsažena také.

Provádění vibrovaných štěrkových pilířů

Z pohledu efektu zlepšení zemin, do nichž jsou pilíře instalovány, jsou logicky výhodnější technologie displacementové („bezvývrtkové“). V případě, že se v některých partiích vyskytují např. antropogenní překážky nebo „odolnější“ polohy zeminy, lze přistoupit k předvrtání (spirálem) a následně do otvoru výplň dohutnit. Zásadním, ale kontroverzním tématem je právě způsob hutnění výplně. Předvrt sice zjednoduší hutnicímu nářadí „cestu dolů“, ale vlastní hutnění pak stejně musí ctít zásadu „plného nasycení“ pilíře výplní, aby došlo ke vnesení předpětí do okolní zeminy. Snaha obejít z ekonomického důvodu tento jedině správný technologický postup vede často, a někdy i výhradně k tomu, že dodavatel pak hutněné pilíře vlastně nedělá, protože výplň nehutní. Výsledkem je možná nízká cena, vyšší rychlost, eventuálně bezkolizní realizace, ale hlavně pouze nezhutněný štěrkový pilíř, resp. vzniknuvší vertikální drén. Ty, jak bylo uvedeno výše, urychlují konsolidaci, ovšem bez okamžitého výztužného efektu. Lze je obecně provádět „displacementově“ (roztlačením) nebo „replacementově“ (vývrtem) s následným „gravitačním vsypáváním“ štěrkovité nebo písčité výplně. Rychlost provádění se pak samozřejmě velmi liší. Při kvalitním hutnění výplně se doba formování jednoho metru pilíře může pohybovat mezi cca 45 sekundami až 2 minutami, přičemž počet hutnicích kroků na 1 m délky pilíře se musí opakovat nejméně čtyřikrát. U drénu bez hutnění je pak možné dosáhnout provedení jednoho metru pod cca 30 až 45 sekund, vše v závislosti na geologických poměrech.

|

|

Obr. 3 – Degradovaný |

Taktéž používání jakýchsi perforovaných penetračních kolon (rour) s vnějším plněním upevněných v nadzemních (příložných) vibrátorech bez využití stlačeného vzduchu namísto vibrátorů ponorných přináší velké riziko ztráty integrity pilíře a pod hladinou podzemní vody naprosto nejasného výsledku v podobě mixu plniva s rozbředlou zeminou. Nikdo absolutně neví, kolik plniva se do dříku pilíře podařilo takto nahutnit. Mimochodem dle normy ČSN EN 14731 nebo aktuálně vstoupivšího v platnost TKP kap. 29 pro pozemní komunikace není použití nadzemního vibrátoru přípustné! Přesto někteří generální dodavatelé i dozorové státních investorů takto pilíře nechávají provádět.

Do projektů či technologických postupů je správné předepisovat rozpětí požadovaných průměrů. Např. 600 až 800 mm s ohledem na zásadu „plného nasycení“, tedy do maximálního = předepsaného energetického odporového kritéria (elektrický proud A, tlak kPa (bar), kinetická energie kJ) dle odporu okolní zeminy. „Vyrobit“ přesný průměr hutněného pilíře, navíc třeba v celé jeho délce, by byl falešný a nesplnitelný předpoklad, resp. požadavek.

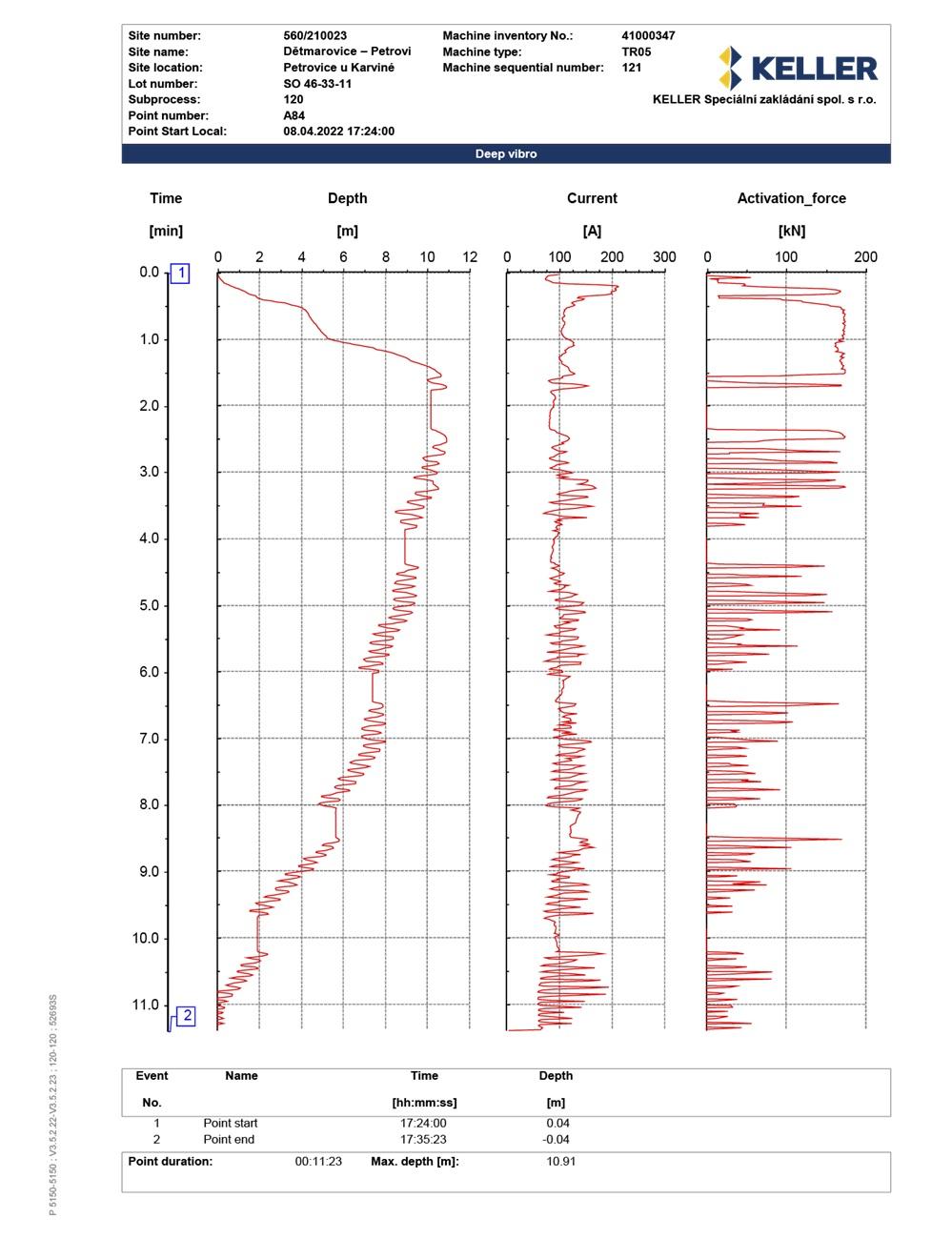

Hutněné pilíře se zkouší a „kalibrují“ pomocí zkušebního pole, drény ne. Hutnicí soupravy musí zaznamenávat automaticky online nutné parametry provádění pilířů do výrobních protokolů. Bohužel některé stroje některých firem v ČR používané (místní i zahraniční) takováto záznamová zařízení nemají. Na konci procesu má být vždy buď zhutněný pilíř, anebo nezhutněný drén, podle požadavku projektu. Kvalitu provedeného pilíře však bez záznamového zařízení nelze hodnotit. Z protokolu hutnicí soupravy musí být čitelné – hloubka pilíře, průběh hutnění v čase (kroky hutnění/ponory), spotřebovávaná energie, průběh dodávání plniva apod. Přidáme-li ještě absenci korelačních hodnot ze zkoušek na testovacím poli, lépe pak ještě z jejich statistických výsledků z minulé praxe, je často účinkování nezkušených dodavatelů, projektantů i investorů v procesu staveb se štěrkovými pilíři tristní.

Metody hloubkového zlepšování zemních těles dopravních staveb jsou dnes již nenahraditelné

Například když nelze z důvodu rozsahu, resp. finanční náročnosti nevyhovující vrstvy podzákladí do potřebné hloubky vyměnit a nahradit je vrstvami vyhovujícími.

Nesprávné a nesmyslné je předpokládat, že plošné (povrchové) vyztužování geosyntetiky apod. zabrání stejně jako hloubkové zlepšení svislým deformacím, resp. sedání násypu. Naopak nedává většinou smysl navrhovat štěrkové pilíře do hloubek už neprůchozích displacementovými metodami. V drtivé většině to jsou již dost kvalitní zeminy. Taktéž považovat štěrkové pilíře a jejich chování při přenášení napjatosti vnesené do nich zatížením v hlavách za obdobné základové prvky, jako jsou velkoprůměrové piloty, je mylné. Čili požadovat zavázání (vetknutí) paty štěrkového pilíře do (polo)skalní horniny je zcela irelevantní. Použít metody hutněných štěrkových pilířů pro zlepšení do hloubek méně než cca 2 m není obvykle ekonomické a přinese více práce než užitku. Potřebné je poznamenat, že i v případech použití technologií, kdy se zhotovují prvky jako štěrkové pilíře, se v drtivé většině nejedná o solitéry, ale že naopak využívají skupinového efektu působení. Tzn. že lokální polohová i materiálová nepřesnost ve výrobě nemusí hrát zásadní roli.

V rámci návrhu a volby realizační technologie jsou důležité geologické (geotechnické) poměry, resp. typ zeminy, kterou je třeba hloubkově vylepšit. Neméně významnou roli hraje výrobní proces, resp. je zásadní promyslet prostorové potřeby příslušných výrobních kapacit, tj. vlastní hutnicí mechanismus a poblíž něj zásobovací stroj (podávající štěrk). Vždy však musí být připravena dostatečně únosná a prostorná pracovní plošina, aby bylo možné bez přerušení pracovat např. i po dlouhotrvajícím dešti nebo v zimě.

„Měsíční krajinu“, tj. oblast zhlaví dokončených hutněných štěrkových pilířů, je nutné strhnout rovnou lžící (svahovkou apod.) bagru a pláň povrchově eventuálně doplnit a hlavně zhutnit, což lze s vibracemi a kdykoli v čase.

Je také třeba vnímat, že testovací pole je nutné zhotovit stejnou technologií jako vlastní dílo. Tzn. že na pár kusů štěrkových pilířů pro zkušební pole se musí zmobilizovat zařízení shodné jako pro skutečnou realizaci i s ohledem na cenu prací i transportů.

Závěrem je vhodné dodat, že není žádná ostuda, když se i projektanti, geologové, generální zhotovitelé nebo dozorové neznalí problematiky štěrkových pilířů zeptají kvalifikovanějších a zkušenějších, ať už ve fázi příprav projektu, nebo v rámci in situ analýzy. Jedině tak je možné odbourat nedostatky projektů, v nichž se nikdo nedočte, jak mají pilíře přesně vypadat (zhutněné či nehutněné, minimální spotřeba a jakého kameniva, displacement vers. předvrt apod.) a jaká mají splňovat kritéria (spotřeba energie atd.) nebo parametry (mechanickodeformační). A tím se také zjednoduší i dohled nad zhotoviteli provádějícími pilíře bez kvalitativního zadání, a tedy naprosto neznámého výsledku.

Autor: Petr Svoboda,

autorizovaný inženýr pro geotechniku,

KELLER – speciální zakládání, spol. s r.o.

Na foto: Záznamové zařízení vibrační soupravy.

Na foto: Záznamové zařízení vibrační soupravy.