O aktuálních výzvách, které stojí před slezskými strojaři, jsme hovořili s projektantem Petrem Bortlíkem a obchodním manažerem Zdeňkem Slavíkem, kteří jsou odpovědni za konstrukci, vývoj a prodej všech zařízení pro betonáž tunelů z produkce opavského OSTROJe.

Vaše společnost se bude podílet na armování a betonáži sekundárního ostění tunelu pod vrchem Homole na stavbě D35 v úseku Ostrov – Vysoké Mýto. V čem bude ten podíl spočívat?

Podíl bude spočívat v dodání armovacího vozu, který bude využit pro armování vrchní části tunelu, v některých případech se tento armovací vůz využívá také k pokládání izolace, která nastává před armováním. Druhým zařízením, které budeme dodávat, je bednicí vůz, jenž se využívá k tvorbě sekundárního ostění tunelu, tedy betonáži. Celý systém je kompaktní – před bednicím vozem jede armovací vůz a po armování probíhá následná betonáž. Posledním celkem je bednění pro betonáž výklenků a krčku, které se betonují dohromady se sekundárním ostěním.

Jaký způsob financování se při tom uplatní?

Jaký způsob financování se při tom uplatní?

I u takto složitých zařízení, která navrhujeme a vyrábíme, poskytujeme zákazníkům více možností, jimiž mohou nákup našich zařízení a služeb realizovat. Samozřejmě jsou tyto možnosti přizpůsobovány jednotlivým zakázkám. V tomto případě jsme po dohodě se zákazníkem dospěli k řešení, kdy klíčová část dodávky, tedy bednicí vůz, bude po celou dobu betonáže v nájmu a zbytek dodávky bude realizován formou prodeje. Obě varianty jsou samozřejmě ze strany OSTROJe nabízeny s celou škálou volitelných služeb a příslušenství.

Nasazení do provozu předpokládáte na začátku října a dokončení prací odhadujete na únor 2026. Co se s technologií stane potom?

Armovací vůz bude s největší pravděpodobností využit na další stavbě naším zákazníkem. Co se týče bednicího vozu, vrátí se zpět do OSTROJe, kde jednotlivé díly (celky) budeme využívat k dalším projektům. Zařízení má poměrně velkou životnost, která zdaleka nebude vyčerpána při stavbě dvou tunelových rour na tunelu Homole. Pro představu: smyslem je využít zařízení několikrát, protože životnost zařízení je stanovena až na několik kilometrů stavby tunelů.

Tunel bude technologicky složitý kvůli obtížným geologickým podmínkám zahrnujícím mimo jiné nízké nadloží. Horniny v jeho trase bude třeba zpevnit injektážemi pomocí cementových směsí, aby vydržely ražbu a nepropadly se. Co to znamenalo pro vás, když jste připravovali nové bednicí zařízení pro jeho stavbu?

Bednění z hlediska statického výpočtu nezahrnuje samotné hornicko-geologické podmínky, tímto se zabývá zejména primární a sekundární ostění tunelu, které je navržené projektantem samotného tunelu a které se také počítá pomocí konečno prvkových metod. Bednění podléhá statickému výpočtu z hlediska zatížení betonem a vlastní hmotností, případně zatížení pracovníky, kteří se na něm pohybují.

Využili jste zde zkušenosti ze speciálně navržené mobilní bednicí konstrukce pro betonáž silničního tunelu nedaleko norského Osla, kterou jste dodávali v nedávné minulosti?

Využili jste zde zkušenosti ze speciálně navržené mobilní bednicí konstrukce pro betonáž silničního tunelu nedaleko norského Osla, kterou jste dodávali v nedávné minulosti?

Samozřejmě jsme využili zkušenosti z bednění norského tunelu, která je do jisté míry unikátem, co se týče bednění hloubených tunelů. To také urychlilo samotnou výstavbu. V následných, a i této konstrukci, jsme zejména zakomponovali praktické zkušenosti pracovníků, abychom urychlili montáž/demontáž i samotnou betonáž, tak abychom zkrátili prostoje a zvýšili efektivitu projektu. Specifickou kapitolou je samotná konstrukce, kde jsme také využili vylepšené konstrukční prvky aplikované již v tunelech před Homolí.

V čem jsou při podobných zakázkách užitečné vaše zkušenosti z vývoje a výroby důlních strojů?

Ve všech našich konstrukcích aplikujme získané zkušenosti z konstrukce a provozu důlních strojů. Tyto stroje jsou do jisté míry podobné. Vše musíme řešit od začátku projektu – konstrukci, jednotlivé velikosti dílů z hlediska výroby, z hlediska dopravy a také ve fázi montáže, pokud řešíme zkušební montáž u nás ve firmě. Vše spolu musí korespondovat a „hrát“ dohromady – samotná doprava, rozdělení na kamiony, tak aby stavba nebyla zahlcena materiálem a vše postupovalo podle plánu.

U konstrukčních částí jsou stroje trošku odlišné. U strojů pro stavbu tunelů se používají tenčí plechy než u důlních strojů, proto jsme se museli „naučit“, jak pracovat se specifickými vlastnostmi nebo chcete-li chováním těchto plechů při výrobě/konstrukci i výpočtech. U výpočtů jsme museli zvolit vhodnou velikost elementu a prvky použité pro výpočet tak, abychom zkrátili výpočetní čas. Tento výpočetní čas se někdy počítal na dny, snažili jsme se jej zkrátit, abychom měli výsledek k dispozici v kratší době. Také jsme se museli zabývat samotnou technologickou částí a užitím příslušných norem jak pro výrobu/výpočet, tak i pro samotnou konstrukci stroje, které musíme splňovat.

U hydraulických částí je sytém trochu jednodušší v tom, že jako hydraulická kapalina se používá olej, kdežto u hydraulických systémů pro doly se používá kapalina HFA (97 % voda + 3 % olej), což je v případě strojů pro stavbu tunelů daleko příznivější. U hydraulických válců, tedy u tzv. silové hydrauliky, jsme také na tom „lépe“, neboť u tunelů pracujeme s tlakem „pouhých“ 16/20 MPa a nastavením brzdných ventilů většinou na 25 MPa. Kdežto u zařízení pro doly pracujeme s tlakem 32 MPa a pojistným tlakem na prvcích až 45 MPa. Z hlediska hodnocení těchto prvků/dílů je to pro nás konstrukčně méně složité.

Dalším hlediskem je samotná certifikace stroje, v tomto případě o něco málo složitější u důlních strojů a zařízení, u nichž musíme provádět certifikaci do výbušného prostředí, kdy pracují v prostředí s rizikem výskytu prachu a metanu.

Ale oba obory mají jedno společné, dodat zařízení včas, za dobrou cenu, s velmi dobrou kvalitou, které je funkční s velmi jednoduchou obsluhou.

Jak vypadá logistika při realizaci takové zakázky? Přepravuje se hotové zařízení z výroby na místo určení vcelku?

Jak vypadá logistika při realizaci takové zakázky? Přepravuje se hotové zařízení z výroby na místo určení vcelku?

Ano, logistiku řešíme neustále. V OSTROJi na montáži se skládají jednotlivé podcelky, které podléhají testování funkčnosti. Ve většině případů řešíme kompletní montáž stroje s programem kontrolní montáže a funkčních zkoušek stroje u nás ve firmě. Každý stroj tedy otestujeme jako celek se všemi jeho funkcemi. Dalším logistickým krokem je demontáž a rozebrání na jednotlivé montážní podsestavy, zejména z hlediska rozměrů a hmotnosti (pro kamionovou dopravu) a jednoduchosti montáže na stavbě. Samotná montáž na stavbě probíhá podle námi předepsaného technologického postupu.

Kolik dodavatelů se o tuto zakázku ucházelo a čím jste zvítězili?

Seznam účastníků soutěže je neveřejný, ale ve výběrových řízeních se vždy pohybujeme mezi dvěma až pěti účastníky.

Zejména reference z posledních let, kladná zpětná vazba na zařízení, které jsme u zákazníků uváděli do provozu, a výsledky, jichž s našimi zařízeními naši zákazníci dosahovali, vedly k získání této zakázky. Také reference na náš přístup k řešení operativních požadavků na úpravy zařízení, popřípadě flexibilní úpravy časového harmonogramu dodávek dle požadavku zákazníka, hrály nezanedbatelnou roli.

Jaká je obecně vaše největší konkurenční výhoda?

Naší konkurenční výhodou je zejména kvalita zpracování, včasné dodání a dodržování termínů, samozřejmě s příznivou cenou pro zákazníka. Jedná se o velmi kvalitní výrobek z hlediska konstrukční a obslužné části. To jsou atributy, které zákazníka přitáhnou na naši stranu.

V loňském roce jste vstoupili i na americký trh. Do USA dodáváte hydraulické válce a sekce mechanizovaných výztuží. Jak se vás dotýkají změny v celní politice, které zavedla administrativa prezidenta Trumpa?

Nová celní politika amerického prezidenta zatím vykazuje vysokou míru nepředvídatelnosti a bezkoncepčnosti. Oba tyto faktory zvýšily nejistotu na americkém trhu a způsobily omezení investičních plánů amerických společností. Pro představu například svařované náhradní díly jsou americkými celními úřady považovány nikoli za náhradní díly výrobků, ale za tzv. „deriváty oceli“, a proto již nyní je na ně aplikováno 50% clo jako na ostatní základní produkty z oceli, jako jsou plechy, tyče a trubky. Mnohé nákupy náhradních dílů a hotových celků se tak přesouvají v plánech amerických firem na příští fiskální rok, tedy do doby, kdy by mohla být situace přehlednější.

Neuvažujete z toho důvodu o přesunu části výroby za oceán?

Neuvažujete z toho důvodu o přesunu části výroby za oceán?

Ne, v této chvíli o takovém kroku neuvažujeme.

V USA spolupracujete s firmami jako PSS nebo Swanson Industries. V čem tato spolupráce spočívá?

Naše společnosti spolu vytvořily konsorcium, které nabízí hotové výrobky americkým B2B partnerům, tedy společnostem provozujícím podpovrchovou těžbu uhlí a jiných nerostů. Firma Swanson Industries zabezpečuje marketing a obchodní stránku věci, OSTROJ na ni navazuje obchodně-výrobními činnostmi a společnost PSS zajišťuje specifickou část výrobně-konstrukčních aktivit (ocelové konstrukce sekcí mechanizované výztuže) celého business modelu.

Investujete přes 150 milionů korun do nové částečně robotizované kovací linky. Co by tato investice měla přinést?

Asi nejlépe to pojal náš ředitel Nákupu a služeb v tiskové zprávě: „Investice do nové kovací linky je klíčová pro naši strategii růstu a zajištění konkurenceschopnosti na trhu. Automatizace nám pomůže nejen zvýšit efektivitu výroby a bezpečnost práce, ale také lépe přizpůsobit výrobní procesy požadavkům našich zákazníků.“

Investicí tím pádem reagujeme na nárůst poptávek po výkovcích z automobilového průmyslu. Nově jsme navíc uspěli při certifikačním auditu IATF 16949, dá se tedy očekávat, že zakázky pro přední automobilové značky budou přibývat.

Autor: (ťas)

Foto: OSTROJ

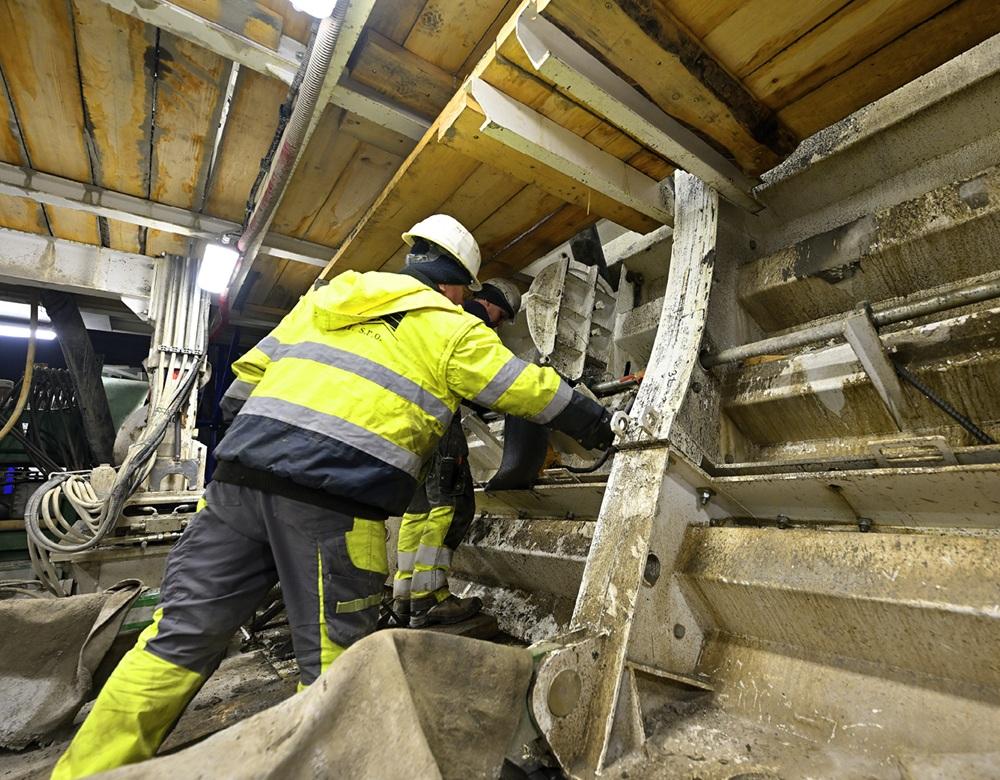

Na foto: Bednění pro hloubené tunely, Norsko.

Na foto: Bednění pro hloubené tunely, Norsko.