Příspěvek shrnuje nové aplikace materiálu UHPC (Ultra High Performance Concrete) přesněji UHPFRC (Ultra High Performance Fibre Reinforced Concrete), které se podařilo v roce 2018 zrealizovat. Jedná se o tři unikátní lávky pro pěší: Lávku přes řeku Lubinu ve městě Příbor, Lávku pro pěší a cyklisty v prostoru Černých mostů v Táboře a o Lávku přes Dřetovický potok v Kladně-Vrapicích. Další aplikací je použití ztraceného bednění na mostech přes tratě SŽDC v Přerově v ulici Dluhonská. Všechny tyto konstrukce si zaslouží pozornost nejen odborné veřejnosti.

O MATERIÁLU UHPC

V případě UHPC, Ultra High Performance Concrete, v češtině se obvykle užívá pojmu ultra vysokohodnotný beton, jde o inovativní cementový kompozitní materiál, který je dalším stupněm ve vývoji betonových směsí. Tento materiál se vyznačuje velmi vysokými hodnotami mechanických vlastností a chemickou stabilitou a odolností. Jedná se o betony, tedy kompozity využívající principu plniva obvykle tvořeného kamenivem, dalšími jemnými složkami a pojiva, cementu a případně dalších reaktivních komponent.

Velmi vysoké pevnosti, a i dalších mechanických vlastností, je dosaženo díky až extrémně nízké poréznosti finální matrice a dalších mikrostrukturních parametrů. V literatuře se obvykle uvádějí pevnosti v tlaku větší než 150 MPa, v praxi se v současnosti dosahuje pevností až 200 MPa, laboratorně však dokonce pevností až 400 – 800 MPa.

Neexistence předpisů či norem, které by popisovaly průmyslové použití takových materiálů, vytváří prostředí s otázkami typu, co konkrétně znamená pevnost v tlaku 150 MPa, jaká zkušební tělesa používat, jak interpretovat výsledky zkoušek, jak stanovit návrhové parametry konstrukcí a podobně.

Odborná veřejnost by měla být seznámena s problémem size effectu, modelové podobnosti, který se týká jak kontrolních zkušebních těles, průkazních zkoušek, tak i samotných konstrukcí.

UHPC betony jsou zpravidla navrhovány a používány jako kompozity vyztužené mikrovlákny, někdy na bázi různých plastů PP, PVA, častěji na bázi vysokopevnostních ocelových vláken. V takových případech je vhodné užívat označení UHPFRC, Ultra High Performance Fibre Reinforced Concrete, v češtině UHPC s vlákny nebo rozptýlenou výztuží.

Většina současného výzkumu a vývoje na poli betonových materiálů i konstrukcí se UHPC zabývá, proto autor dále podrobněji nepopisuje detaily složení, parametrů vstupních materiálů, postupů míchání ani ošetřování, ale věnuje se zejména problému aplikace UHPC do konstrukcí v průmyslovém měřítku.

VÝROBA V PRŮMYSLOVÉM MĚŘÍTKU

Pro reálné použití UHPC pro praktické konstrukce je zcela zásadní jak receptury směsí, navržené a vyzkoušené v laboratorním měřítku, aplikovat v měřítku průmyslového prostředí.

Dále, jak jednotlivé výrobky spolehlivě a opakovaně odlévat do forem a po odlití a vynětí z formy ošetřovat. S tím je spojená otázka manipulace s prvky a manipulačních úchytů nebo montáže a spojování. Současně také používání zkušebních těles pro kontrolní zkoušky kvality výroby a zkušební normy celkově nejsou pro UHPC připraveny.

V současné průmyslové výrobě betonu jsou využívány systémy stacionárních, výjimečně pak mobilních betonáren renomovaných výrobců. Tyto stacionární betonárny nejsou ve stávajícím stavu použitelné pro UHPC. Překážkami jsou zejména počet jednotlivých složek směsí, dále přesnost dávkování těchto složek a vlastní chování směsi při míchání a dávkování vláken, a také celkový objem, nepoužitelný pro malé záměsi.

Přerod v míchání UHPC z laboratorního měřítka v množství desítek litrů směsi na průmyslové měřítko v desítkách kubických metrů není snadným a dostupným technologickým krokem a vyžaduje dlouhou dobu intenzivního zkoušení a aplikovaného výzkumu.

HISTORIE PRŮMYSLOVÉHO POUŽITÍ V ČR

Průmyslové použití UHPC pro mostní konstrukce v ČR začalo první aplikací do desek ztraceného bednění na mostě v Benátkách nad Jizerou. Zde byly vyráběny dílce v objemech desítek až stovek litrů. Další menší dílce vyráběla Skanska a. s. v závodě Štětí a byly určeny pro fasády administrativního objektu ve švédském Malmö. Objemy zhotovovaných prvků byly obdobné, stovky litrů.

Dosud největší dílce vyrobené v České republice v jednom kuse byly segmenty lávky Čelákovice, kde byla na jeden záběr zhotovena betonáž o objemu 3,8 m3 (výrobce Metrostav, UHPC dodala společnost TBG Metrostav), dále pak objemem srovnatelná lávka přes Opatovický kanál v Čeperce, kde byla betonáž 4,0 m3, kterou zhotovila Prefa ve Štětí.

SOUČASNOST PRŮMYSLOVÉHO POUŽITÍ UHPC

Společnost KŠ PREFA s. r. o., nástupce firmy Skanska a. s. v prefě ve Štětí, řeší ve spolupráci s Kloknerovým ústavem ČVUT v Praze a projekční kanceláří Pontex s. r. o. dotační projekt TAČR Epsilon, jehož jedním z cílů je zavést výrobu prefabrikátů z UHPC do průmyslového prostředí a zejména do průmyslového měřítka.

V roce 2017 byly upravovány betonárny a zkoušeny směsi, současně byly připravovány komerční projekty, které stavěly na vyvíjené technologii výroby UHPC.

Rok 2018 se stal mezníkem pro použití UHPC v mostním stavitelství v ČR. Byly vytvořeny a namontovány konstrukce lávek v Táboře, Příboře a Kladně‑Vrapicích, dále byly vyrobeny a použity desky ztraceného bednění a lícní prefabrikáty na mostech v Přerově. Jde o použití UHPFRC jako konstrukčního materiálu v běžném průmyslovém měřítku.

Prefabrikáty byly vyrobeny z UHPC třídy C110/130 XC4+XD3+XF4, s požadovanými parametry:

- tahová pevnost při vzniku trhliny – průměrná min. 18 MPa, jediný vzorek min. 15 MPa,

- třída reziduální pevnosti min: 0,7 < fR3K/fR1K.

Průkazní i kontrolní zkoušky prokázaly kvalitu používané receptury, v jednotlivých tabulkách dále jsou patrné vlivy size effectu zkušebních těles.

Objemy materiálu v konkrétním čísle byly 12 m3 lávka v Táboře, 32 m3 lávka v Příboře, 2 m3 lávka v Kladně-Vrapicích a cca 25 m3 pro mosty v Přerově.

V součtu jde o více než 70 m3 prefabrikovaných dílců z UHPFRC o hmotnosti cca 175 tun.

LÁVKA PŘES ŘEKU LUBINU V MĚSTĚ PŘÍBOŘE

Lávka přes řeku Lubinu v městě Příboře se se svou stavební výškou 0,8 m při rozpětí nosné konstrukce 35,5 m blíží poměru 1:45. Pro trámový betonový most to jistě svědčí o odvaze projektanta využít materiál UHPFRC a dodržet návrhy a představy architekta. Současně jde o ojedinělou aplikaci vodotěsných spojek chrániček předpětí a zejména použití přímo pochozího povrchu nosné konstrukce.

Tato unikátní konstrukce lávky prizmatického obdélníkovém průřezu, s nerezový zábradlím s integrovaným osvětlením, přímo pochozím povrchem splňuje vysoké estetické nároky architekta a plní zadání vítěze architektonické soutěže.

Konstrukčním materiálem NK je UHPFRC s rozptýlenou ocelovou vysokopevnostní výztuží, který byl vyvinut v Kloknerově ústavu a průmyslově optimalizován a provozně vyzkoušen v KŠ PREFA.

Nosná konstrukce je tvořena z pěti segmentů, spojených zainjektovanými předpínacími lany typu Monostrand vedenými ve třech vnitřních stěnách v parabolických chráničkách, s využitím speciálních vodotěsných spojek. Segmenty byly vyráběny kontinuálně jako vzájemné otisky a slepovány epoxidovou maltou.

Postupně byly provedeny zkušební betonáže o objemu 1,0 – 2,0 m3 jako zkoušky technologie a také pro zjištění vývinu hydratačního tepla. Následně byly vytvořeny dva pokusné segmenty pro lávku o objemu v součtu 7,8 m3. Jednalo se o upravený koncový segment lávky, který byl rozdělen na díly o poloviční délce. Tento objem betonáže znamenal potřebu upravit betonárku, přesně naplánovat dobu míchání, upravit recepturu a postup míchání a dodržet potřebnou koordinaci betonážních prací.

Tato úspěšná betonáž znamenala v té chvíli v ČR rekordní objem UHPC namíchaný během jedné betonáže a uložený do formy v jednom záběru. Opakovaná výroba potvrdila správnost postupu míchání a ukládání a bylo vytvořeno 5 segmentů o objemech 2 × 7,8 a 3 × 5,4 m3.

Návrh architektů Petra Teje a Marka Blanka staticky zpracovala společnost Novák & Partner, ve spolupráci KŠ PREFA a Kloknerova ústavu ČVUT bylo vyvinuto zpracování směsi UHPC. Vlastní výrobu segmentů a jejich montáž zajistila KŠ PREFA. Spínání prováděla firma Freyssinet, generálním dodavatelem celé stavby byla společnost Strabag. Dokončenou konstrukci je možné vidět na obrázku 1.

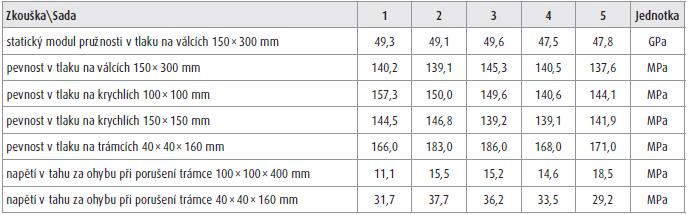

V rámci výroby byly odebrány kontrolní vzorky. Pro informaci uvádíme tabulku 1 dosažených průměrných výsledků po 28 dnech, kde jsou patrné zásadní rozdíly dle zvolených zkušebních těles a zmiňovaný size effect.

Tabulka 1 – Průměrné výsledky kontrolních zkoušek – Lávka Příbor

LÁVKA PRO PĚŠÍ A CYKLISTY V PROSTORU ČERNÝCH MOSTŮ V TÁBOŘE

Lávka je součástí stavby komplexu chodníků a cyklostezek přes Budějovickou ulici s přístupovými komunikacemi, která se nachází v hustě zastavěné části města Tábor. Jedná se o mimořádně dopravně exponovaný prostor, kde jsou zhruba ve stometrových odstupech tři železniční mosty, které přemosťují páteřní komunikaci města tvořenou ulicí Budějovickou (silnice II/137) a Chýnovskou. Pro stísněné poměry a nízkou podjezdnou výšku byl tento prostor nazván Černé mosty. Lávka je koncipována pro pěší i cyklisty a bezprostředně navazuje na přístupové cesty a je situována v těsné blízkosti železničního mostu ve vzdálenosti 1,1 m.

Nosná konstrukce je tvořena z předem předpjatého nosníku tvaru TT, s jedním prostým polem o rozpětí 27,00 m a šikmostí 90,0 °. Jedná se o velmi subtilní a ekonomický prefabrikovaný prvek s dlouholetou životností a příznivým vzhledem.

Pro lávku je použit jediný prefabrikát šířky 3,00 m a výšky v poli 0,94 m. Šířka stojin je 80 mm, v zesílené dolní části pak cca 260 mm. Tloušťka nevyztužené horní desky je 60 mm, vyztužena žebry ve vzdálenosti 1 m o výšce 60 mm. Mostovka má jednostranný příčný sklon 2,0 %.

Prefabrikát je opatřen koncovými příčníky tloušťky 250 mm z betonu C45/55, na opěrách je uložen na elastomerových ložiskách na úložných prazích. Izolace je přímo pochozí a přímo pojízdná v tl. cca 5,0 mm. Mostní ocelové zábradlí je osazeno na horním povrchu lávky a zakotveno do závitových pouzder M12 z nerezové oceli A4 zabetonovaných ve výrobně do prefabrikátu.

NK je navržena na zatížení dopravou dle ČSN EN 1991-2 a dle Metodiky pro navrhování prvků z UHPC, Kloknerův ústav ČVUT, 2015. Zatížení chodci je uvažováno rovnoměrným zatížením 5 kN/m2. Na lávce je dle požadavku správce uvažováno se zatížením obslužným vozidlem o celkové hmotnosti 3,5 t s uvažováním dynamického součinitele δ = 1,10. Jako mimořádné zatížení je uvažován model zatížení 12t vozidla dle ČSN EN 1991-2. Příčný řez je znázorněn na obrázku 2.

Betonáž prefabrikovaného dílce z UHPC o objemu 12 m3 je v Evropě ojedinělou záležitostí.

Po zkouškách a úspěšných aplikacích betonáží segmentů pro lávku v Příboře, které jsou popsány dříve, bylo učiněno rozhodnutí zabetonovat lávku v Táboře v jednom záběru o objemu 12 m3.

To vyžadovalo detailní přípravu formy, postupu zamíchání a zejména koordinace míchání a ukládání čerstvé směsi. Betonáž samotná byla provedena v čase menším než dvě hodiny. Vlastní směs UHPC byla upravena tak, aby po celou dobu udržela dostatečnou zpracovatelnost. Betonáž byla naplánována a zkoordinována tak, aby nedošlo k přerušení ukládání čerstvé směsi na více jak několik jednotek minut, aby nedošlo ke vzniku nechtěné pracovní spáry. Tato rekordní betonáž se bez větších problémů podařila a výsledný prefabrikát je bez jakýchkoli povrchových vad, kaveren či nedostatků, je namontován a uveden do provozu.

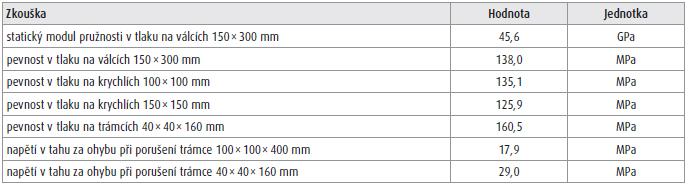

V rámci výroby byly odebrány kontrolní vzorky. Pro informaci uvádíme tabulku 2 dosažených průměrných parametrů, kde jsou patrné zásadní rozdíly dle zvolených zkušebních těles a zmiňovaný size effect.

Tabulka 2 – Průměrné výsledky kontrolních zkoušek – Lávka Tábor

Konstrukční návrh zpracovala společnost Pontex, výrobu a montáž provedla KŠ PREFA a kontrolní zkoušky Kloknerův ústav ČVUT. Generálním dodavatelem stavby byla společnost FIRESTA-FIŠER, rekonstrukce, stavby.

Byla potvrzena schopnost prefy ve Štětí ve spolupráci s partnery z Kloknerova ústavu a s projektanty z Pontexu navrhnout, zamíchat a odlít, namontovat a úspěšně aplikovat lávku o rozpětí cca 29 metrů a objemu nosné konstrukce 12 m3 z UHPC. Jedná se o potvrzení možnosti uplatnění materiálu UHPFRC v průmyslovém měřítku, o rekordní počin a mezník v uplatnění UHPFRC pro dopravní stavby. Dokončenou konstrukci vizte na obrázku 3.

LÁVKA PŘES DŘETOVICKÝ POTOK V KLADNĚ‑VRAPICÍCH

Jde o lávku pro pěší s příčným řezem tvaru U, na rozpětí 10 m, světlé šířky 1,50 m. Nosná konstrukce je tvořena prostorově zakřiveným nosníkem (výškově i půdorysně) z UHPFRC bez použití konvenční výztuže. Tloušťka skořepinové konstrukce osciluje v intervalu 30 – 45 mm, objem materiálu je cca 1,8 m3.

Lávka byla odlita v jednom záběru. Z důvodu komplikovaného tvaru prvku bylo nezbytné teoretické analýzy ověřovat testováním na menších vzorcích. Nejprve byl odlit zkušební segment, poté odlita první lávka. Na ní byla ověřena možnost provedení a statickou zkouškou kalibrován návrhový model. Na základě výsledku betonáže a statické zkoušky byly provedeny dílčí úpravy tvaru a byla vybetonována druhá, konečná verze lávky. Tato lávka byla instalována v části města Kladno-Vrapice v listopadu 2018. První lávka byla znehodnocena statickou zatěžovací zkouškou, je vystavena jako experimentální prototyp v provozovně KŠ PREFA Štětí. Druhá lávka byla darována Městu Kladno, tak aby její potenciál mohl být ověřen skutečným provozem chodců.

Lávka v Kladně‑Vrapicích, podle návrhu architektů Ondřeje Císlera a Petra Teje, představuje unikátní konstrukční řešení betonového nosníku se skořepinovým působením bez použití konvenční výztuže. I přes malé rozměry jde o přelomový experimentální výrobek, technicky srovnatelný se špičkovými světovými konstrukcemi. Dokončenou konstrukci můžete vidět na obrázku 4.

MOSTY PŘES TRATĚ SŽDC V PŘEROVĚ

Oba mosty překračují prostory železničních tratí Přerov – Bohumín a Česká Třebová – Přerov. Předmětem stavby, kterou jako generální dodavatel prováděla společnost Strabag, byla obnova obou mostů. NK obou mostů byly kompletně nahrazeny novými – v šířkovém uspořádání odpovídající šířce modernizované komunikace. Spodní stavby z kamenného zdiva byly zachovány, proinjektovány a hloubkově přespárovány. NK tvoří dva ocelové plnostěnné parapetní svařované nosníky spojené svařovanými příčníky, které byly zabetonovány do spřahující desky mostovky. Na pravé straně mostů jsou zvenku příčné konzoly a na nich vybetonována spřahující deska tvořící chodník. Pro bednění spodního povrchu spřažené desky byly použity desky ztraceného bednění z UHPFRC. Tloušťka spřahující desky mostovky je proměnná 220 – 400 mm. Spřahující deska chodníku má tloušťku 190 mm.

Desky jsou uloženy na přírubách ocelových nosníků na rozpětí cca 1,7 m. Pro uložení je na konci desek vytvořen ozub hloubky 15 mm. Rozměr desek je standardně 1 800 × 1 000 mm. Tloušťka bednících desek je 60 mm pro bednění spřahující desky mostovky a 50 mm pro chodníkovou část. Spodní povrch desek je hladký bedněný a horní povrch je zdrsněný otiskem vtlačené nopové folie. Osazené prefabrikáty ztraceného bednění je vidět na obrázku 5.

Lícní prefabrikáty mají standardně délku 1 990 mm a výšku 600 mm; tloušťka prvku je 50 mm. Prefabrikát je na rubové části vybaven 4 ks závitových pouzder z nerezové oceli pro připevnění prefabrikátu k ocelové konstrukci mostu.

Společnost KŠ PREFA převzala koncepci návrhu konstrukčního řešení panelů ztraceného bednění ze svého užitného vzoru. Projekční kancelář PONTEX navrhla úpravu a použití desek odlišných tvarů a zejména odlišné technologie výroby.

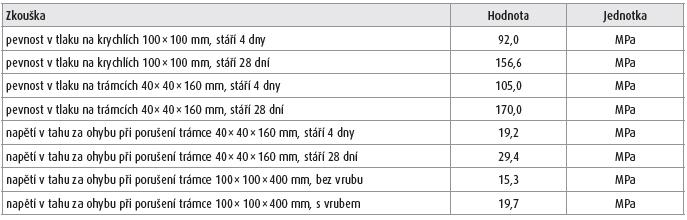

Před vlastními pracemi na zakázce bylo provedeno experimentální zkoušení prototypů, tak aby mohly být potvrzeny předpoklady vycházející z předchozích zkušeností.

Tabulka 3 – Průměrné výsledky prototypových zkoušek – desky ztraceného bednění

Lávka přes řeku Lubinu v Příboře

Lávka přes řeku Lubinu v Příboře