v km 2,184 přes Labe SO 31-34-01 v ŽST Rosice n/L, 3. stavba, zdvoukolejnění Pardubice – Rosice nad Labem – Stéblová

Od poloviny roku 2022 společnost Firesta-Fišer, rekonstrukce, stavby a. s. realizovala výrobu a montáž ocelové konstrukce mostu, která se nachází na železniční trati Pardubice – Hradec Králové. Tato trať spojuje dvě krajská města a slouží k napojení Hradce Králové na koridorovou trať Praha – Pardubice – Brno/Olomouc. Trať je intenzivně zatížena osobní i nákladní dopravou, v úseku u žst. Opatovice nad Labem je využívána pro zásobování Elektrárny Opatovice uhlím ze severočeské uhelné pánve.

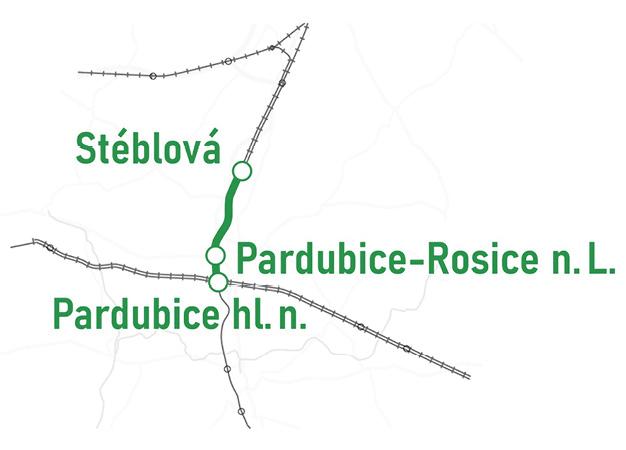

Nový železniční dvoukolejný most SO 31-34-01 je budován ve 3. stavbě „Zdvoukolejnění úseku Pardubice – Rosice nad Labem – Stéblová“, které předcházela 1. stavba „Zdvoukolejnění úseku Stéblová – Opatovice nad Labem“ a 2. stavba „Zdvoukolejnění úseku Opatovice nad Labem – Hradec Králové“. Účelem stavby je zdvoukolejnění tratě a tím zvýšení kapacity, kvality a bezpečnosti drážního provozu a zlepšení podmínek pro organizaci dopravy.

Nový železniční dvoukolejný most SO 31-34-01 je budován ve 3. stavbě „Zdvoukolejnění úseku Pardubice – Rosice nad Labem – Stéblová“, které předcházela 1. stavba „Zdvoukolejnění úseku Stéblová – Opatovice nad Labem“ a 2. stavba „Zdvoukolejnění úseku Opatovice nad Labem – Hradec Králové“. Účelem stavby je zdvoukolejnění tratě a tím zvýšení kapacity, kvality a bezpečnosti drážního provozu a zlepšení podmínek pro organizaci dopravy.

POPIS KONSTRUKCE MOSTU

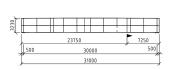

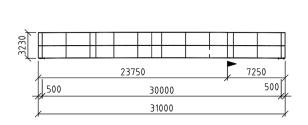

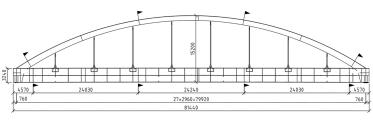

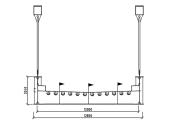

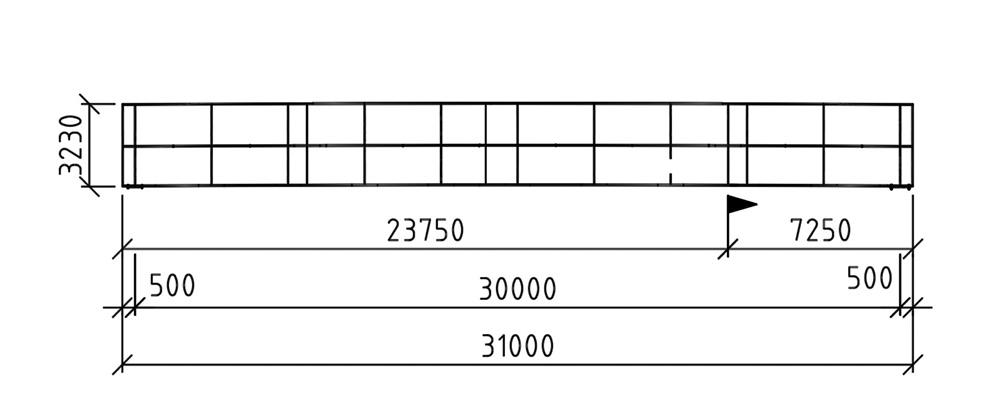

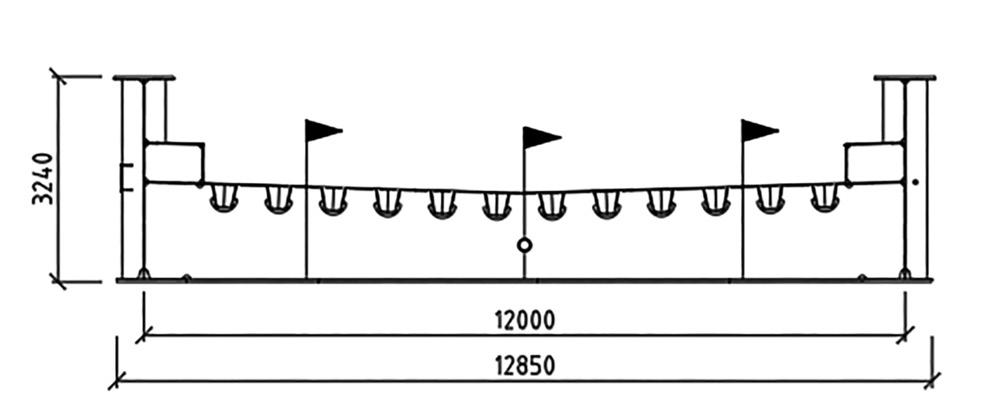

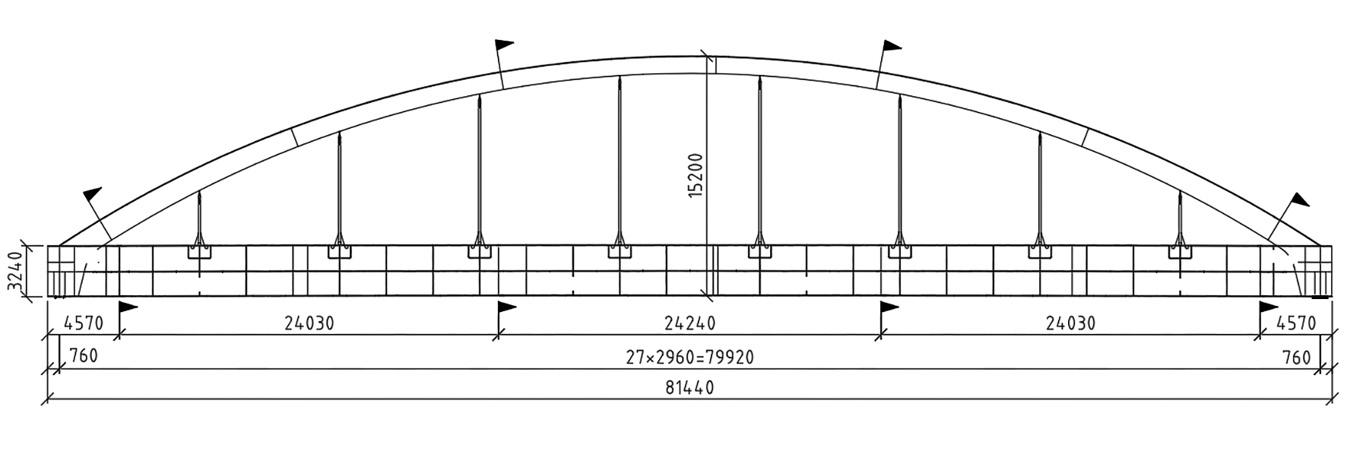

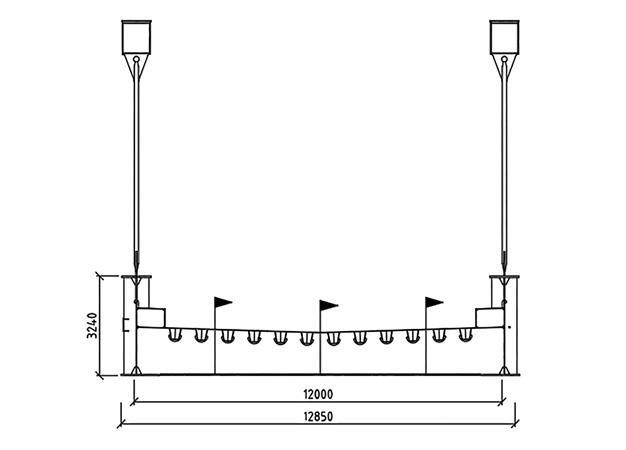

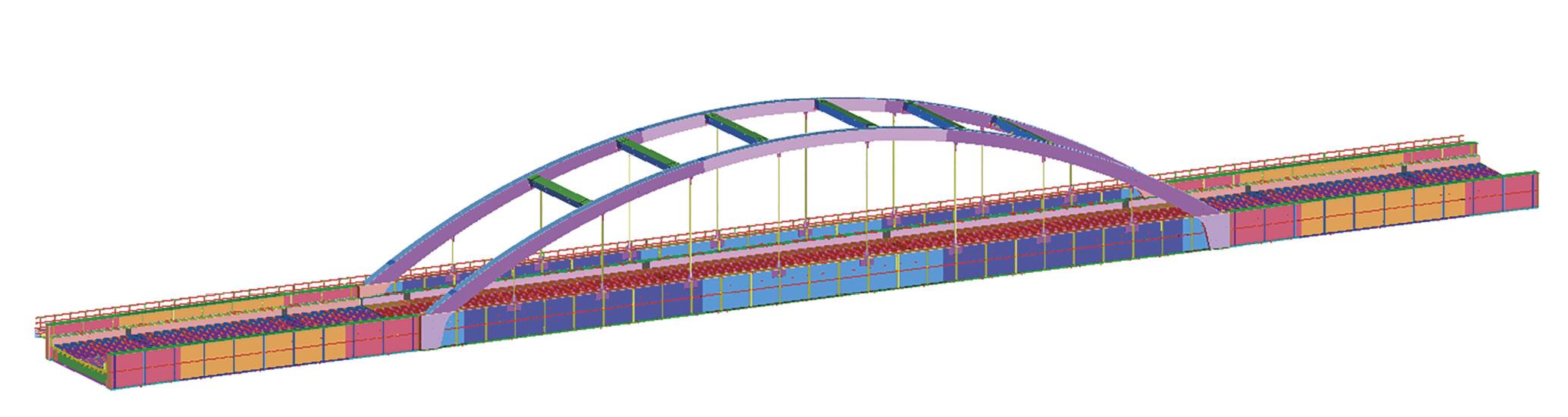

Jde o celkovou přestavbu původního jednokolejného mostu na dvoukolejný most s průběžným kolejovým ložem. Nový most překonává tok řeky Labe, inundační území a místní komunikace pro pěší a cyklisty třemi prostými poli o rozpětích 30,000 + 79,920 + 30,000 m. Nosná konstrukce je v prvním a třetím poli tvořena shodnými dvoukolejnými trámovými konstrukcemi se dvěma plnostěnnými hlavními nosníky a dolní ortotropní mostovkou, střední pole přemosťující Labe je tvořeno dvoukolejnou trámovou konstrukcí vyztuženou obloukem (tzv. Langerův trám).

VÝROBA OCELOVÉ KONSTRUKCE

Vlastní výroba ocelové konstrukce probíhala v mostárně společnosti FIRESTA-Fišer rekonstrukce, stavby a.s. Zahájení výroby objednáním plechů s atestem kontroly 3.2 v hutích bylo realizováno téměř v souběhu s propuknutím válečného konfliktu na Ukrajině. V důsledku války byl na několik měsíců paralyzován trh s ocelovými výrobky včetně plechů. Plechy pro vlastní výrobu byly nakonec zajištěny z hutí v Makedonii a Dánsku. Pro výrobu ocelové konstrukce bylo spotřebováno cca 1 400 tun oceli.

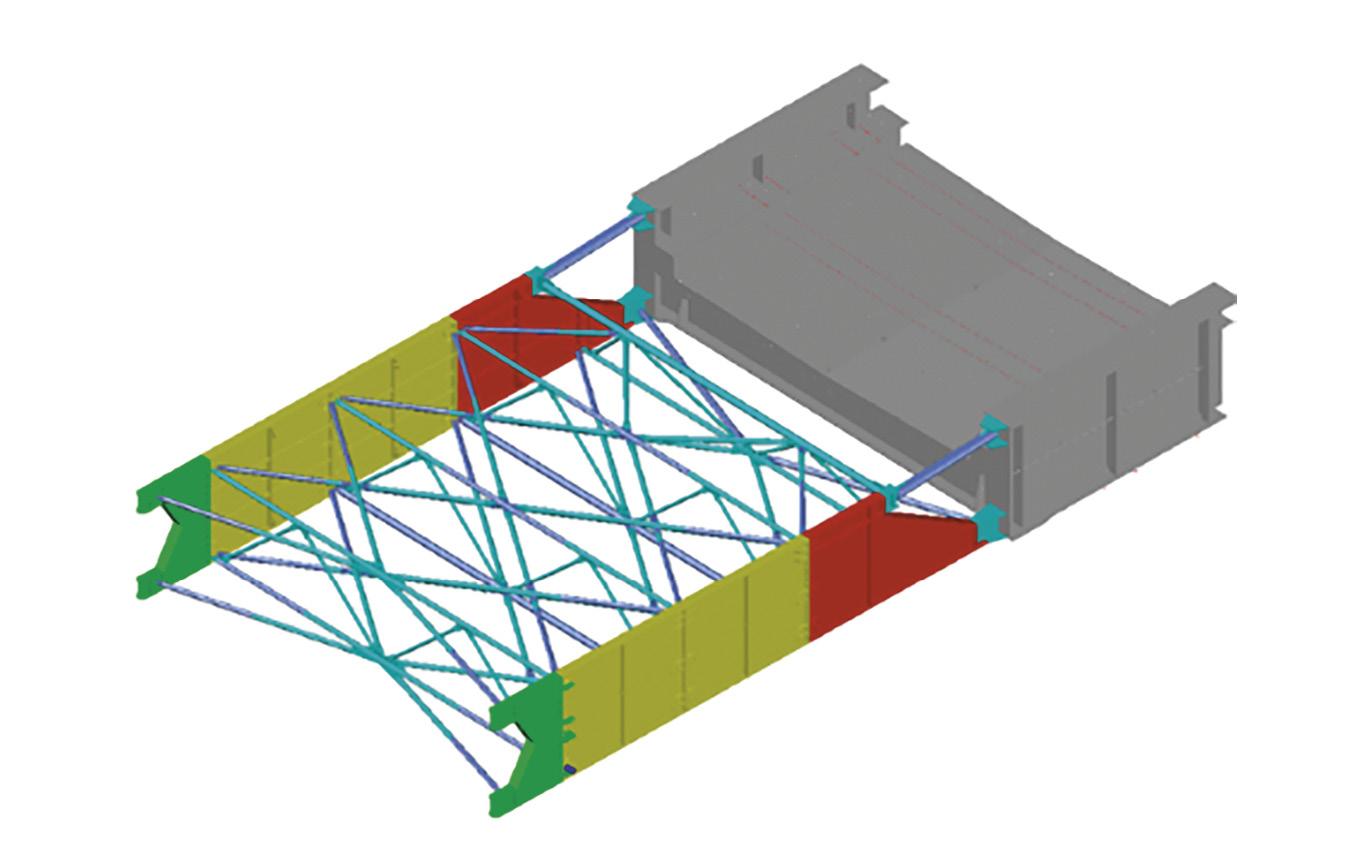

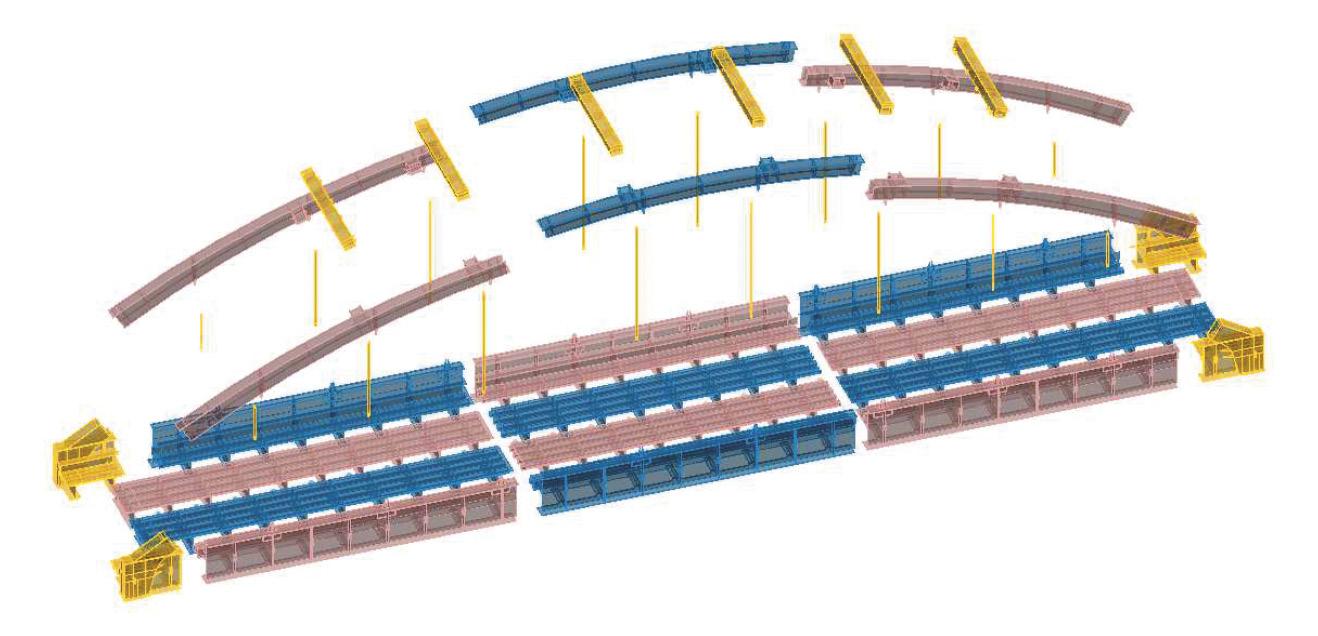

V příčném řezu byla mostovková část každé konstrukce rozdělena na čtyři dílce, a to krajními dvojicemi nosníků a dvěma mostovkovými dílci. Svary v průběhu výroby byly kontrolovány vizuálně, metodou UT, TOFD a tlakovými zkouškami. Před zahájením dílenských nátěrů byla vždy provedena dílenská přejímka v černém stavu, v případě navazujících dílců s návazností tzv. na otisk.

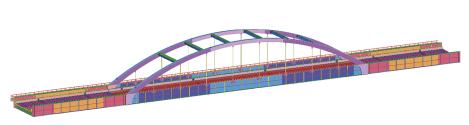

Všechny ocelové díly nosné konstrukce byly opatřeny protikorozní ochranou. Pro celou ocelovou konstrukci mimo vnitřní části vany kolejového lože se použil systém ŽSP+ONS 03. Mostní oblouky byly natírány do vrchního odstínu RAL 5009 azurově modrá, trámy mostovky a lávka RAL 7044 hedvábně šedá.

Po dokončení dílenských nátěrů byly dílce expedovány s využitím nadměrné přepravy na předmontážní plošinu.

PŘEDMONTÁŽ

Doprava dílců ocelové konstrukce na předmontážní plošinu byla rozdělena do šesti montážních etap, a to následovně:

- etapa 1 – konstrukce NK1 a montáž výsuvného krakorce

- etapa 2 – konstrukce NK2 – 1/3 mostovek

- etapa 3 – konstrukce NK2 – 2/3 mostovek

- etapa 4 – konstrukce NK2 – 3/3 mostovek

- etapa 5 – konstrukce NK2 – oblouky, příčle a táhla

- etapa 6 – konstrukce NK3 a propojení konstrukcí

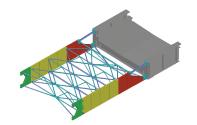

Montážní dílce byly ukládány na připravený montážní rošt ze šesti dvojic profilů I500 osazeném v příčném směru na výsuvnou dráhu před a za montážními styky a uprostřed rozpětí. Po svaření dílců jednotlivých etap do jednoho celku byly dvojice profilů I500 vytaženy a konstrukce byla přeložena na výsuvné vozíky. Pro pokračování svařování byly znovu použity profily I500 pro další etapy.

3D model pro výrobní dokumentaci (software Advance steel).

První etapa montáže ocelové konstrukce proběhla začátkem listopadu roku 2022. Nosná konstrukce č. 1 byla podélně dělena na dvě části a příčně na čtyři. Do konce roku 2022 byla svařená NK1. Začátkem roku 2023 byla započata montáž výsuvného krakorce, který byl přivařen k hlavním nosníkům NK1. Po dokončení montáže krakorce byla provedena první etapa výsunu, aby bylo možné poskládat na výsuvnou dráhu největší konstrukci NK2.

Koncem ledna 2023 po první etapě výsunu byla započata montáž NK2. Hlavní nosníky a mostovka byly pro svařování v podélném směru rozděleny na tři části, hlavní trámy včetně zárodku se skládaly z pěti dílců. Trámy s mostovkou mají po celé délce 28 ks příčníků a v příčném řezu 12 ks podélných výztuh ve tvaru korýtka, které byly v místech montážních styků vkládány o délce cca 1 m. Svařování trámů a mostovky probíhalo do poloviny dubna 2023. Souběžně probíhaly práce PKO na NK1.

Koncem ledna 2023 po první etapě výsunu byla započata montáž NK2. Hlavní nosníky a mostovka byly pro svařování v podélném směru rozděleny na tři části, hlavní trámy včetně zárodku se skládaly z pěti dílců. Trámy s mostovkou mají po celé délce 28 ks příčníků a v příčném řezu 12 ks podélných výztuh ve tvaru korýtka, které byly v místech montážních styků vkládány o délce cca 1 m. Svařování trámů a mostovky probíhalo do poloviny dubna 2023. Souběžně probíhaly práce PKO na NK1.

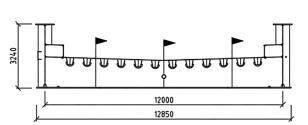

Před návozem montážních dílců oblouku na stavbu byla zahájena montáž podpěrných konstrukcí. Celkem 14 věží bylo doplněno pro výsun, tedy sedm pod každým jednotlivým obloukem, tyto věže plnily funkci vzpěry, aby do táhel nebyly vneseny v průběhu výsunu tlakové síly. Přístup k montážním stykům na oblouku a k příčnému ztužení byl zajištěn lešením o hmotnosti cca 55 tun.

Dílensky byl oblouk rozdělen na tři díly. Po zkompletování oblouků byly uvolněny podpěrné konstrukce. Levý a pravý oblouk byl propojen šesti příčníky. Po svaření oblouků a příčného ztužení byla zahájena montáž táhel. Pro výsun byly konstrukce NK1 + NK2 spojeny svařením do jednoho celku. Následně proběhla druhá etapa výsunu. Tím vznikl prostor na montážní plošině pro navezení poslední části konstrukce NK3. Souběžně s prováděním PKO byla osazena na konstrukci technologická lávka.

Dílensky byl oblouk rozdělen na tři díly. Po zkompletování oblouků byly uvolněny podpěrné konstrukce. Levý a pravý oblouk byl propojen šesti příčníky. Po svaření oblouků a příčného ztužení byla zahájena montáž táhel. Pro výsun byly konstrukce NK1 + NK2 spojeny svařením do jednoho celku. Následně proběhla druhá etapa výsunu. Tím vznikl prostor na montážní plošině pro navezení poslední části konstrukce NK3. Souběžně s prováděním PKO byla osazena na konstrukci technologická lávka.

Dokončení NK3 včetně PKO, svaření propojení mezi NK2 a NK3, vytažení montážního roštu a přeložení na výsuvné vozíky byly poslední kroky potřebné před poslední etapou výsunu.

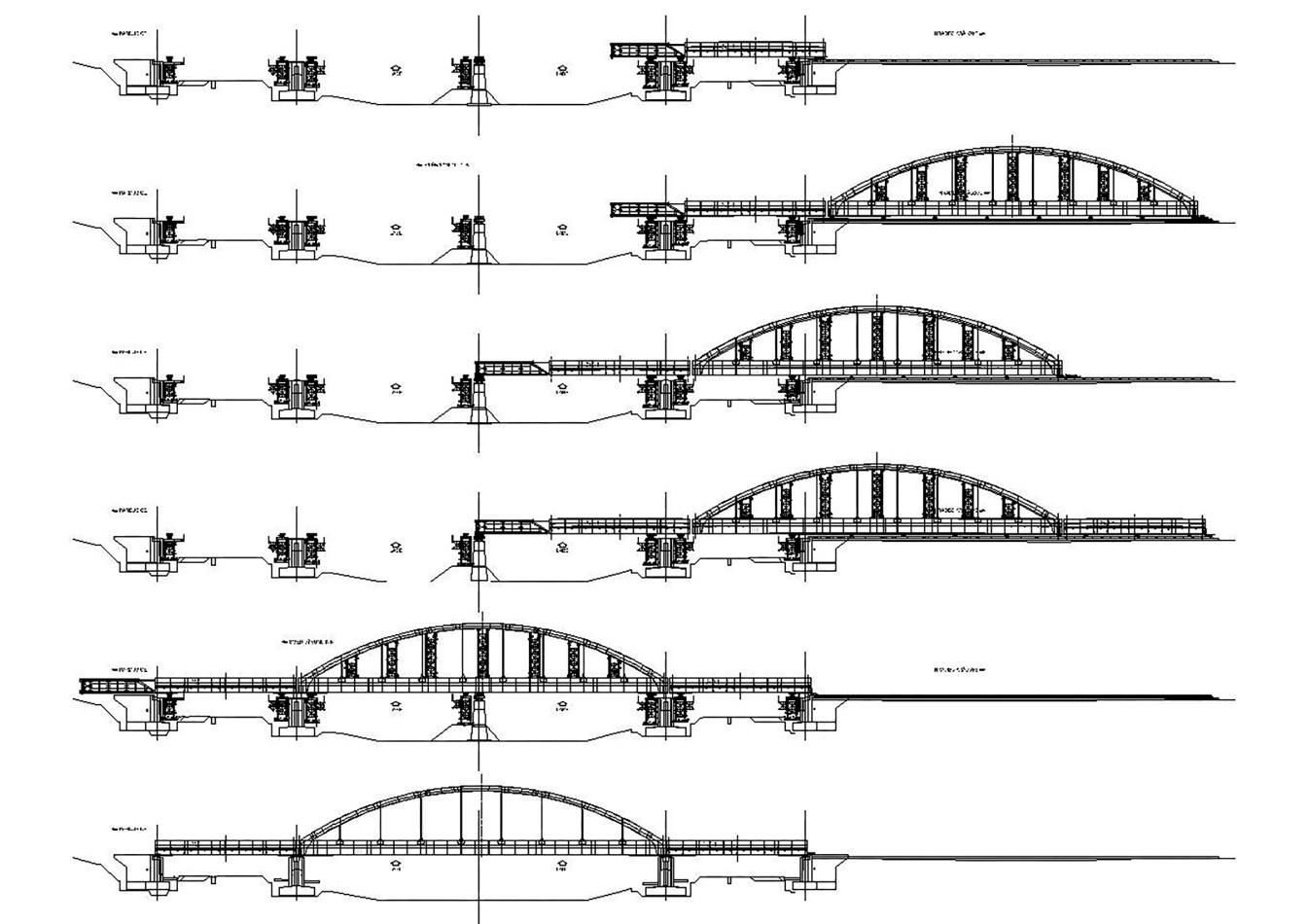

VÝSUN A SPOUŠTĚNÍ

Montáž a svaření ocelové nosné konstrukce mostu na stavbě proběhla na montážní plošině, která zároveň plnila funkci výsuvné dráhy. Dráha se nacházela za opěrou O02, skládala se z prvků PIŽMO a její délka byla cca 90 m. Samotný výsun byl realizován částečně na výsuvné dráze a na montážních podpěrách. Celkem bylo sedm montážních podpěr, které sloužily pro výsun, rektifikaci i pro spouštění ocelové konstrukce. Podpěry byly tvořeny materiálem PIŽMO a částečně byl při výsunu využit i původní pilíř, na němž byla umístěna výsuvná stolice.

Ze statického hlediska bylo nutné vysouvat konstrukci jako spojitý nosník s výsuvným krakorcem a po ukončení výsunu došlo k rozpálení ocelové konstrukce na jednotlivé prosté pole. Výsun probíhal ve zvýšené poloze.

Montáž a výsun proběhl ve třech fázích. Po svaření NK1 byla tato část konstrukce spojena s krakorcem o délce 16,5 m a vysunuta o 45 m, tím se uvolnilo místo na montážní plošině pro svaření největší části mostu. V druhé fázi byla svařena mostovka středního pole NK2, proběhla montáž podpěr potřebných pro svaření oblouku a podpěr určených pro podepření oblouku během výsunu. Po svaření oblouku byla tato část připojena k již vysunuté konstrukci a následoval výsun o délce 30 m. Po připojení poslední části konstrukce mostu NK3 následoval nejdelší výsun o délce cca 87 m.

Po rozpojení vysunuté konstrukce následovalo spouštění jednotlivých konstrukcí jako prostá pole, výška spouštění byla 0,7 m. Pro spouštění byly použity dvojice nebo čtveřice hydraulických válců, které byly umístěny vedle definitivních ložisek na místech určených pro jejich výměnu. Spouštění probíhalo po krocích 120 mm a konstrukce byly odkládány na montážní podpěry. Před montáží a podlitím ložisek došlo k finální úpravě polohy dle geodetického zaměření.

Celková délka výsunu byla cca 162 m. V průběhu celého výsunu byly sledovány a korigovány reakce na výsuvných vozících montážní plošiny a stolicích montážních podpěr, průběžně docházelo k jejich rektifikacím, tak aby vlivem nadvýšeného tvaru nedošlo k jejich přetížení nebo odlehčení. Výsun byl realizován pomocí hydraulických válců o zdvihu 460 mm.

ZÁVĚR

Děkujeme především všem účastníkům výstavby za konstruktivní přístup a hlavně za možnost aktivně se podílet na výstavbě jednoho z největších dvoukolejných železničních mostů.

Zdvoukolejnění mostu přes Labe umožní zintenzivnění železniční dopravy. Bylo odstraněno omezující místo na frekventované železniční trati. Dalším pozitivním aspektem realizace mostu je snížení hlukové zátěže díky kolejovému loži, zlepšení jízdního komfortu, zvýšení traťové rychlosti se zkrácením jízdních dob a zvýšení bezpečnosti provozu.

V současné době probíhají dokončovací práce na mostě, aktuálně probíhá kompletní výluka mezi Rosicemi a hlavním nádražím v Pardubicích a zároveň mezi Rosicemi a Chrudimí. Během výluky se převede provoz z provizorního mostu na nový most.

Autoři:

Ing. Gabriela Šoukalová,

Ing. Libor Kožik,

Ing. Petr Šťasta,

Ing. Ondřej Bartošek,

Ing. Radim Bílek,

FIRESTA – Fišer, rekonstrukce, stavby a.s., Mlýnská 68, 602 00 Brno, www.firesta.cz

Hotový most na železniční trati Pardubice – Hradec Králové

Hotový most na železniční trati Pardubice – Hradec Králové