V článku je prezentován vývoj unikátního propojení dřevěných nosníků s mostovkou z vysoko pevnostního cementového kompozitu UHPC. V článku je popsán proces experimentálního vývoje zahrnující návrh spojů mezi UHPC deskami a dřevěnými nosníky a dále popis výpočetní analýzy i zkoušky jednotlivých elementů. Práce dospěly do návrhu celé experimentální konstrukce v měřítku 1:1, jejíž chování bylo dále ověřeno zatěžovacími testy.

ÚVOD

V současné době je podobně jako v zahraničí také v Čechách snaha o efektivní využívání zdrojů, včetně udržitelného materiálového hospodářství a výroby s minimálním dopadem na životní prostředí. Snaha více používat obnovitelné zdroje materiálů vede k většímu uplatňování dřeva do nosných konstrukcí. Spřažení dřeva a betonu přináší řadu výhod zejména oproti klasickým dřevěným konstrukcím. Kompozitní mostní konstrukce ze dřeva a betonu efektivně využívají vlastnosti obou materiálů a jsou architektonicky zajímavé. Betonová mostovka tvoří ochranu dřeva proti přímým povětrnostním vlivům.

Na Kloknerově ústavu ČVUT proběhl ve spolupráci s firmou Valbek s. r. o. vývoj technologie spřažené dřevo-betonové lávky s využitím prefabrikovaných segmentů mostovky z UHPC. Oproti betonu normálních pevností je v případě aplikace UHPC betonová deska výrazně štíhlejší, méně přitěžuje dřevěné trámy a využití prefabrikace znamená zefektivnění a zrychlení procesu výstavby.

NAVRŽENÝ KONSTRUKČNÍ SYSTÉM

Při návrhu mostního systému bylo vycházeno z předpokladu, že most bude navržen jako lávka pro chodce pro zatížení chodci a cyklisty a přejezd záchranného či údržbového vozidla do 3,5 t, volná šířka mezi zábradlím bude 3,00 m.

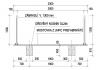

Staticky se jedná o prostě uloženou spřaženou dřevo-betonovou mostní konstrukci o jednom poli. Nosnou konstrukci tvoří 2 dřevěné nosníky obdélníkového průřezu z lepeného lamelového dřeva třídy GL24h umístěné v osové vzdálenosti 1 900 mm a spřažené s deskou mostovky tloušťky 60 mm z ultra-vysokohodnotného betonu UHPC 110/130 vyztuženého drátky v objemu 1,5 % a KARI sítí. Pro návrh mostovky byly provedeny ohybové zkoušky na speciálních tělesech, jejichž výsledky byly publikovány např. v [1], [2]. Vzorový příčný řez experimentální konstrukce je na obr. 1.

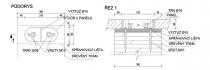

Mostovka je složena z příčných prefabrikovaných dílců typické skladebné délky 1,50 m a šířky 3,30 m. Dílce mostovky jsou třech typů – panely typu N (normální, běžné typické), panely typu K (koncové) a panely typu Z (závěrné, okapní svislé panely zavěšené na koncových panelech) – viz půdorys a podélný řež skladby na obr. 2. Závěrné panely byly navrženy z důvodu ochrany dřevěných trámů před stékající vodou z konců mostu. Dílce mostovky jsou opatřeny otvory pro spřahující prvky. Otvory mají zaoblené rohy, aby nedocházelo ke koncentracím napětí a případnému potrhání betonu v rozích.

Spřažení (viz obr. 3) je realizováno pomocí speciálních ocelových desek se smykovými trny, které jsou zabudovány do dřevěného trámu a upevněny dvojicí vrutů navržených pro přenos svislé tahové síly, která může vznikat například v důsledku teplotního zatížení. Spřahovací prvky jsou osazeny v oblasti typických panelů typu N v konstantní vzdálenosti 500 mm, v oblasti koncových panelů typu K po 455 mm. Spřahovací prvky byly navrženy 2 typů, v poli s ozubem výšky 20 mm a v oblastech u podpor s ozubem výšky 30 mm. Pro ověření mechanických charakteristik (únosnosti a tuhosti) aplikovaného spřahovacího systému byla provedena experimentální analýza v podobě krátkodobých protlačovacích zkoušek, podrobněji viz např. v [3], [4].

Skrz otvory pro smykové trny prochází výztuž, která slouží pro manipulaci s dílci. Panely jsou k sobě lepeny materiálem na bázi epoxidu a jsou ve styčné spáře spojeny pomocí čtyř šroubových spojů zajišťujících přitlačení čel pro řádné vytvrzení lepidla. Šroubové spoje jsou zároveň navrženy také pro přenos tahových sil ve spáře od teploty, protože není přípustné uvažovat s tahovou pevností epoxidového lepidla (ačkoliv by jeho výrobcem udávaná tahová pevnost byla dostatečná). Všechny otvory se po osazení panelů zalijí zálivkou z UHPC.

NAVRHOVÁNÍ DŘEVO-BETONOVÝCH MOSTŮ

Chování spřažených konstrukcí

Vzhledem k vlastnostem materiálů betonu a dřeva a chování spřažených konstrukcí je staticky nejvhodnější uspořádání prostý nosník s rovnou či mírně zakřivenou niveletou. Mostní průřez je potom zpravidla tvořen železobetonovou mostovkou, která je namáhána tlakem a ohybem, spřaženou s dřevěnými trámy, které přenášejí tah a ohyb. Na přenosu svislé posouvající síly se z větší části zpravidla podílejí trámy. Spřažení (spřahovací prvky) je namáháno především silami působícími podélně se styčnou spárou s průběhem odpovídajícím svislé posouvající síle (nejvíce je tedy namáháno spřažení u podpor).

Spřahovací prostředky mají zcela zásadní význam na celkové chování spřažené konstrukce. U běžných typů dřevo-betonových konstrukcí se jedná o poddajné spojení, kdy dochází k malým posunům v kontaktní spáře. Spřažení nelze považovat za tuhé z důvodu pokluzu spřahovacího prostředku, otlačení dřevěného trámu a případně betonové desky, dotvarování atd. Obě části průřezu částečně spolupůsobí, únosnost a vývoj průhybů spřažené konstrukce tedy závisí především na tuhosti použitých spřahovacích prostředků.

Dřevo má více než poloviční součinitel délkové teplotní roztažnosti (ve směru podél vláken) oproti betonu, oba materiály se vlivem změny teploty tedy chovají rozdílně. Dřevo má také výrazně nižší tepelnou vodivost oproti betonu, a proto se oba materiály prohřívají různou rychlostí. Dřevo je navíc oproti betonu velmi citlivé na změny vlhkosti, kdy vlivem změny vlhkosti mění své rozměry. V důsledku spřažení obou materiálů dochází tedy vlivem pravidelného kolísání vlhkosti a teploty vnějšího prostředí k vynuceným namáháním konstrukce, zejména spřahovacích prostředků a jejich okolí. Čím tužší je spřažení a čím větší je rozpětí, tím větší vynucená namáhání vznikají. Rozpětí je vynucenými namáhání limitováno, jako efektivní se uvádí max 30 m a doporučuje se s rostoucím rozpětím používat méně tuhé spřahovací prostředky. Respektive navrhovat takové konstrukce, kde je vrstva betonu důležitá především pro redukci průhybů, a ne již pro redukci napětí v dřevěném trámu.

U spřažených konstrukcí je nutno pro stanovení vnitřních sil zohlednit také reologické chování jednotlivých materiálů, protože má vliv na rozdělení vnitřních sil v jednotlivých částech spřaženého průřezu. U spřažených dřevo-betonových konstrukcí dochází k časově rozdílnému vývoji dotvarování u obou materiálů. Zatímco u betonu proběhne 90 % dotvarování v období 3–7 let, u dřeva probíhá dotvarování výrazně pomaleji. Díky tomu je většinou dosaženo maximální napětí ve dřevěném trámu v období 3–7 let.

Výpočetní analýza konstrukcí s poddajným spřažením

Pro výpočetní analýzu konstrukce s poddajným spřažením je nutné znát tuhost (modul prokluzu) použitého spřahovacího systému. Statickou analýzu lze provést např. pomocí γ-metody, která je zabudována v aktuálně platné normě pro navrhování dřevěných konstrukcí EC5 [5]. Pro potřeby mostních konstrukcí ovšem není tato metoda zcela dostačující. Její nevýhodou je, že je dostatečně přesná pouze pro rovnoměrná zatížení a prostý nosník, a dále, že nezohledňuje nesilová zatížení (teplota, vlhkost). Pomocí γ-metody lze v případě mostních konstrukcí tedy alespoň rychle odhadnout počáteční dimenze mostní konstrukce pro tvorbu sofistikovanějšího výpočetního modelu.

Pro zvolený typ spřažení, kdy jsou spřahovací prostředky rozmístěny lokálně po větší vzdálenosti lze s výhodou aplikovat příhradový model s ohybově tuhými rameny odvozený prof. Rautenstrauchem [6]. Tento výpočetní model je velmi vhodný, protože umožňuje namodelovat různé tuhosti jednotlivých typů spřahovacích prvků a zároveň lze zohlednit i případné proměnné vzdálenosti mezi spřahovacími prvky. Příhradový výpočetní model dále umožňuje zohlednit nesilová zatížení i lokální bodová zatížení.

Pro analýzu zkušební konstrukce byl vytvořen model v programu SCIA Engineer, viz obr. 4. Dřevěné trámy byly modelovány prutovými prvky, mostovka z prefabrikovaných panelů byla modelována deskovými prvky. V místech spřahovacích prostředků byla modelována ohybově tuhá ramena vetknutá do trámu i mostovky a reprezentující tuhost (modul pokluzu) spřahovacích prostředků. Tato ohybově tuhá ramena mají v místě styčné spáry obou spřažených prvků vložený kloub. Na poloviční vzdálenosti mezi modelovanými spřahovacími prvky jsou doplněny kloubově napojené distanční tuhé stojky, které zajišťují stejný průhyb obou spřažených částí. Dřevěné trámy byly uloženy jako prostý nosník přes tuhá ramena.

VÝROBA ZKUŠEBNÍ KONSTRUKCE A ZATĚŽOVACÍ ZKOUŠKA

Zkušební konstrukce byla navržena v měřítku 1:1 tedy o celkové šířce 3,30 m. Zvolená délka zkušební konstrukce byla 10,24 m. Zkušební konstrukce byla realizována ve firmě KŠ-Prefa s.r.o. ve Štětí, kde byly vyráběny segmenty mostovky z UHPC. Během výstavby byly trámy montážně podepřeny ve třetinách rozpětí. Montáž dílců mostovky postupovala od jednoho konce mostu ke druhému. Před osazením sousedního panelu mostovky byla čela panelů ve styčné spáře natřena epoxidovým lepidlem. Po přisazení nového panelu k předchozímu byly panely k sobě sepnuty pomocí šroubových spojů, aby došlo k řádnému vytvrzení epoxidového lepidla a byl zajištěn přenos případných tahových sil od teplotního zatížení. Po osazení a sepnutí všech panelů byla provedena zálivka v místech spřahovacích otvorů a šroubových spojů. Montážní podpory byly odstraněny 14 dní po aplikaci zálivky.

Zkušební konstrukce byla vystavena zatěžovací zkoušce, která byla provedena čtyřbodovým ohybem do porušení. Schéma zatěžovací zkoušky je znázorněno na obr. 5. Rozpětí podpor bylo 9,5 m, síly byly vnášeny ve vzdálenosti 4 m od podpor. Zatížení bylo vnášeno symetricky ve 4 bodech nad dřevěnými trámy přes roznášecí trámy pomocí dvou hydraulických lisů na společném čerpadle.

Zatěžování bylo řízeno silou a probíhalo v několika fázích. V první fázi byla konstrukce 10× cyklicky zatížena a odtížena silou vyvolávající maximální posouvající sílu u podpory odpovídající působení užitného zatížení chodci při časté kombinaci zatížení. Toto cyklické zatěžování bylo provedeno proto, aby se dotlačily dosedací plochy ozubů. V druhé fázi byla konstrukce zatížena silou vyvolávající ohybové momenty na konstrukci odpovídající působení charakteristické kombinaci zatížení. Ve třetí fázi byla konstrukce zatížena silou vyvolávající ohybové momenty na konstrukci odpovídající působení návrhové kombinace zatížení. Po odtížení nebyly pozorovány žádné trvalé deformace, chování konstrukce bylo stále lineárně elastické. V poslední fázi byla konstrukce zatěžována postupnými přírůstky zatížení až do porušení. Porušení nastalo tahovým porušením dřevěného trámu při zatížení 2 × 330 kN, viz obr. 6.

Zatěžovací zkouška prokázala, že navržená konstrukce je bezpečná a její chování odpovídá předpokladům uvažovaným při návrhu. Skutečná únosnost konstrukce byla cca 5× vyšší než návrhové zatížení. Modul prokluzu spoje byl vyhodnocen hodnotou Kser = cca 320 kN/ mm, která v zásadě korespondovala s hodnotami stanovenými na základě protlačovacích zkoušek. Podrobné vyhodnocení zatěžovací zkoušky bylo publikováno např. v [7].

Po celkové zatěžovací zkoušce byly z konstrukce vyřezány tři segmenty šířky 1 m a byla na nich provedena zatěžovací zkouška v příčném směru. Segmenty byly postupně zatěžovány pomocí pytlů s pískem. Byly testovány různé zatěžovací stavy – charakteristické zatížení chodci, zatížení na konzole a v poli pro dosažení únosnosti. Během zkoušky byl zaznamenáván vývoj průhybů a zatížení pole a obou konzol v závislosti na čase. Výstupy měření byly porovnávány s teoretickým odhadem průhybů na základě lineárního výpočtu. Zatěžovací zkouška mostovky v příčném směru prokázala, že konstrukce se chová v mezním stavu použitelnosti pružně, vývoj průhybů v lineární oblasti v zásadě odpovídal předpokládaným průhybům stanoveným na prutovém výpočetním modelu. Únosnost panelů mostovky výrazně překračovala návrhové zatížení.

ZÁVĚR

V rámci vývoje mostního systému využívajícího spřažení dřeva a prefabrikátů z UHPC byla realizována experimentální konstrukce, na které byly verifikovány výrobní detaily a postupy. Provedené zatěžovací zkoušky prokázaly, že navržená konstrukce je bezpečná a její chování odpovídá výpočtovým předpokladům.

Ing. Milan Holý, Ph.D., doc. Ing. Jiří Kolísko, Ph.D.

Kloknerův ústav ČVUT v Praze

doc. Ing. Lukáš Vráblík, Ph.D., FEng.

Fakulta stavební ČVUT v Praze, Valbek, spol. s r. o.

PODĚKOVÁNÍ

Experimenty byly provedeny v rámci projektu TAČR TH02020730 a TAČR CK02000329.

LITERATURA:

[1] Holý, M., Tej, P., Vráblík, L.; Development of a Timber-Precast UHPFRC Connection; Proceedings of the fib Symposium 2019, 2019. p. 698–705. ISSN 2617-4820. ISBN 978-2-940643-00-4.

[2] Holý, M., Vráblík, L.; Push-out Shear Tests for Timber-UHPC Composite Footbridge; Proceedings of the 12th International fib PhD Symposium in Civil Engineering., 2018. p.195–202. fib PhD Symposia. vol. 12. ISBN 978-80-01-06401-6

[3] Holý, M., Čítek, D., Tej, P., Vráblík, L.; Ohybová pevnost tenkých desek z UHPFRC, 25. Betonářské dny (2018), 2018, ISBN 978-80-906759-6-4

[4] Holý, M., Čítek, D., Tej, P., Vráblík, L.; Material Properties of Thin UHPC Slabs Used for Timber-Concrete Composite Bridge, The 10th International Conference on Short and Medium Span Bridges (SMSB 2018), Quebec Canada, 2018

[5] ČSN EN 1995 – Eurokód 5: Navrhování dřevěných konstrukcí, soubor norem

[6] Simon, A.: Analyse zum Trag- und Verformungsverhalten von Straßenbrücken in Holz-Beton-Verbundbauweise, Dissertation, Bauhaus-Universität Weimar, 2008

[7] Holý, M., Čítek, D., Tej, P., Vráblík, L.; The Experimental Timber–UHPC Composite Bridge, SUSTAINABILITY. 2021, 13(9), ISSN 2071-1050

Ilustrační foto (zdroj: Pixabay.com)

Ilustrační foto (zdroj: Pixabay.com)