Jak nabídnout stavitelům silnic dostupné nástroje k vytvoření vylepšeného produktu asfaltových vrstev silnic, pokud jde o přesnost příčného sklonu, odtokové poměry, tloušťky konstrukčních vrstev a rovinatost? Výsledky inovačního projektu Exact, ČNES a Wirtgen umožní stavitelům silnic využívat silniční frézy a finišery dle nejlepších možností plným využitím jejich dat a tím zvýšit hodnotu výsledků práce, za peníze, které většina stavitelů do výbavy stavebních strojů již investovala. Stačí je jen doplnit inovačním zařízením, které pomůže snadněji použít nivelaci stavebních strojů, ušetří náklady na pracovní sílu a pomůže přesnějšímu provádění prací frézování a pokládky asfaltových vrstev. Řešení kombinuje data zařízení GNSS a data LEVEL PRO senzorů fréz Wirtgen. Jedná se o příklad inovace frézování, pokládky asfaltových vrstev a postupného přechodu na systém pro opravy silnic řešením 3D diferenciálního frézování, který byl certifikován společností Wirtgen GmbH.

ÚVOD

S využitím moderních technologií lze proces oprav zefektivnit, snížit náklady na opravu a prodloužit životnost. To vše má zásadní ekonomické, ale i ekologické přínosy. Především technologie automatizace řízení nivelace stavebních strojů, konkrétně 3D diferenciální frézování a 3D pokládání asfaltových vrstev jsou klíčové v modernizaci procesu opravy povrchu vozovky. Každou novou technologii před jejím systémovým nasazením je potřeba otestovat, ověřit a optimalizovat. Následně je potřeba kvantifikovat přímé ekonomické benefity (snížení nákladů na opravu), nepřímé ekonomické benefity (prodloužení životnosti), ale i jiné benefity (zkrácení silničních uzavírek, snížení CO2 emisí, zvýšení bezpečnosti). Poté zkušenosti specifikovat v metodickém předpise a pomoci tak zadavatelům technologii vyžadovat ve veřejných zakázkách (VZ) oprav silnic jako nezbytnou podmínku pro zavedení metod BIM do praxe. Klíčovým prvkem pro přípravu a postupný přechod na tyto typy VZ je poskytnout zhotovitelům dostupná zařízení, která umožní nejen provádění frézování ve 3D režimu, ale jsou pomocníkem pro různé typy fréz na všech zakázkách (nejen když je zadání specifikováno 3D modely).

Technologie 3D frézování byla na konferenci Asfaltové vozovky poprvé představena v roce 2011 v příspěvku „3D měření technologií laserového skenování, Švédsko – silnice 41 (Väg41) – Bergham – Gullberg“ [1]. Následovalo období vývoje, testování a ověřování v ČR. Výsledky byly prezentovány na konferencích Asfaltové vozovky 2013, 2015, 2017 („Přínos využití 3D přístupu při realizaci rekonstrukce silnice I/2 průtah Říčany u Prahy“ [2], „Zaměření a zpracování 3D dat pro re-profilaci komunikace“ [3], „Kontrola kvality stavebních prací při opravách a rekonstrukcích silnic II. a III. třídy pomocí moderních technologií – Aplikace pro využívání dat TDI přímo v terénu“ [4]). Benefity byly kvantifikovány v rámci studie z expertní činnosti financované ze SFDI, kde se uvádí, že kolem ~ 20 % ploch opravených silnic nemá dostatečné geometrické parametry v porovnání s požadavky na opravu, možnostmi 3D přístupu zadání prací, vlastní realizací frézování a pokládky finišerem. To znamená reálné riziko zkrácené životnosti staveb, riziko častějších oprav, a tedy riziko dopravních omezení (silniční uzavírky přispívají k dopravním zácpám; viz například článek Lidové noviny 17. 7. 2015: „Účet za kolony: 112 miliard Kč“ – výpočet ÚAMK a dopravní fakulta ČVUT v Praze).

Technologie 3D frézování byla na konferenci Asfaltové vozovky poprvé představena v roce 2011 v příspěvku „3D měření technologií laserového skenování, Švédsko – silnice 41 (Väg41) – Bergham – Gullberg“ [1]. Následovalo období vývoje, testování a ověřování v ČR. Výsledky byly prezentovány na konferencích Asfaltové vozovky 2013, 2015, 2017 („Přínos využití 3D přístupu při realizaci rekonstrukce silnice I/2 průtah Říčany u Prahy“ [2], „Zaměření a zpracování 3D dat pro re-profilaci komunikace“ [3], „Kontrola kvality stavebních prací při opravách a rekonstrukcích silnic II. a III. třídy pomocí moderních technologií – Aplikace pro využívání dat TDI přímo v terénu“ [4]). Benefity byly kvantifikovány v rámci studie z expertní činnosti financované ze SFDI, kde se uvádí, že kolem ~ 20 % ploch opravených silnic nemá dostatečné geometrické parametry v porovnání s požadavky na opravu, možnostmi 3D přístupu zadání prací, vlastní realizací frézování a pokládky finišerem. To znamená reálné riziko zkrácené životnosti staveb, riziko častějších oprav, a tedy riziko dopravních omezení (silniční uzavírky přispívají k dopravním zácpám; viz například článek Lidové noviny 17. 7. 2015: „Účet za kolony: 112 miliard Kč“ – výpočet ÚAMK a dopravní fakulta ČVUT v Praze).

Za pomoci ČVUT v Praze, UTIA, TSK byly postupně vyvíjeny, testovány a ověřovány nástroje unikátních metod, HW a SW pro metodickou robotizaci oprav silnic dle principů průmyslu 4.0. Výsledky byly prezentovány na konferenci Asfaltové vozovky 2019 v příspěvku „Automatizace výpočtu 3D modelu stavby pro realizaci zakázek oprav silnic“ [5].

Důležitý byl rok 2020, kdy byla certifikovaná metodika MD „Využití 3D dat pro rekonstrukce PK“, která správcům umožnila zadávat VZ dle této specifikace. Bylo realizováno přes 20 km oprav 3D frézování do zadaného diferenciálního modelu. Společnost Wirtgen GmbH technologii 3D diferenciálního frézování certifikovala. Zlomové z pohledu praxe bylo porovnání 4 úseků „Kunratická spojka“ TSK Praha v roce 2020. Byly porovnány 2 úseky zadané a realizované v 3D režimu a 2 úseky, které nebyly prováděné ve 3D. Všechny 4 úseky byly na stejné komunikaci se stejnou vytížeností a opravy byly provedeny v roce 2015. Měření prokazuje, že úseky dělané ve 3D v 2015 drží tvar v porovnání s úseky, které nebyly dělané ve 3D režimu (obrázek 1). Vlevo jsou ukázky z úseků zadané ve 3D, vpravo jsou ukázky z úseků provedených klasicky a zadaných „na vzorový řez“. Výsledky signalizují, že precizní geometrické parametry (rovnoměrné tloušťky asfaltových vrstev, sklony, IRI, odtokové poměry atd.) přispívají k delší životnosti (při zachování ostatních kvalitativních parametrů).

Důležitý byl rok 2020, kdy byla certifikovaná metodika MD „Využití 3D dat pro rekonstrukce PK“, která správcům umožnila zadávat VZ dle této specifikace. Bylo realizováno přes 20 km oprav 3D frézování do zadaného diferenciálního modelu. Společnost Wirtgen GmbH technologii 3D diferenciálního frézování certifikovala. Zlomové z pohledu praxe bylo porovnání 4 úseků „Kunratická spojka“ TSK Praha v roce 2020. Byly porovnány 2 úseky zadané a realizované v 3D režimu a 2 úseky, které nebyly prováděné ve 3D. Všechny 4 úseky byly na stejné komunikaci se stejnou vytížeností a opravy byly provedeny v roce 2015. Měření prokazuje, že úseky dělané ve 3D v 2015 drží tvar v porovnání s úseky, které nebyly dělané ve 3D režimu (obrázek 1). Vlevo jsou ukázky z úseků zadané ve 3D, vpravo jsou ukázky z úseků provedených klasicky a zadaných „na vzorový řez“. Výsledky signalizují, že precizní geometrické parametry (rovnoměrné tloušťky asfaltových vrstev, sklony, IRI, odtokové poměry atd.) přispívají k delší životnosti (při zachování ostatních kvalitativních parametrů).

Tento závěr se shoduje i se závěry jiných podobných studií. Například studie „Využití 3D digitálních dat při stavbě dálnic“ HWAHIF17027 z roku 2017 potvrzuje, že kvalitní geodetická data jsou významným faktorem jak v následné použitelnosti projektové dokumentace pro stavbu (modely stavby; BIM), tak hlavní příčinou stavebních problémů. Nebo statistiky severoamerické studie LTPP program (Long Term Paving Performance: https://highways.dot.gov/research/long‑ -term-infrastructure-performance/ltpp/long-term-pavement-performance) ukazují, že geometrická kvalita staveb zásadním přínosem přispívá prodloužení životnosti PK. Může se jednat o prodloužení životnosti až o 50 % za podmínek, že IRI (International Roughnes Index) silnice po opravě snížíme na hodnotu 0,6 m/km nebo méně ve srovnání s vyžadovanou 1,0 m/km (podmínky Ministerstva dopravy Ontario, Kanada).

Příspěvek se nezabývá 3D technologiemi, 3D modely ani zadáváním VZ dle certifikované metodiky MD. Článek ukazuje inovační projekt Exact, ČNES a Wirtgen, kdy zlepšené příčné sklony, odtokové poměry, tloušťky konstrukčních vrstev a ulehčení práce lze dosáhnout i bez měření, modelování a expertů pro 3D řízení stavebních strojů.

ZADÁNÍ INOVAČNÍHO PROJEKTU

Vytvořte technologii řízení pro frézování „dořezů“ (Slope Replicator Machine Control; dále jen „REPLICATOR“). Využijte certifikace Wirtgen GmbH pro technologii 3D diferenciálního frézování, kdy vám bylo pro frézy W200i, W210i, W220i umožněno číst a využívat data LevelPro 2. Doplňte tyto záznamy o data polohy GNSS.

Vytvořte technologii řízení pro frézování „dořezů“ (Slope Replicator Machine Control; dále jen „REPLICATOR“). Využijte certifikace Wirtgen GmbH pro technologii 3D diferenciálního frézování, kdy vám bylo pro frézy W200i, W210i, W220i umožněno číst a využívat data LevelPro 2. Doplňte tyto záznamy o data polohy GNSS.

Zadání a představa byly u prvního pruhu frézovaní vytvořit soubor záznamů sklonů z frézy včetně záznamu polohy GNSS. Sklon se bude zaznamenávat při každé změně, případně i po vybraných pravidelných úsecích nebo v určité časové frekvenci. Záznam sklonů a polohy GNSS bude ukládán pořadovým číslem a údajem o čase. U dořezu (poslední pruh frézovaní, který není v plné šířce frézy) bude docházet k automatickému nastavení sklonu k poloze frézy (na základě hodnot z předposledního pruhu). Pro tento sklon dořezu bude moci být zvoleno, o kolik sklon z předposledního pruhu zvětšit (např: 0,0 %, 0,1 %, 0,2 %, 0,5 % apod.).

REPLICATOR se skládá z jednoho GNSS přijímače, řídícího počítače, kabelů CAN-BUS a příslušného programu. Zařízení je universální (vhodné pro další typy strojů), zabezpečené, data budou v otevřeném formátu, zařízení cenově dostupné a připravené i pro jednoduché rozšíření pro 3D diferenciální frézování (rozšiřitelné o jeden GNSS modul a SW pro 3D diferenciální frézování).

POPIS TECHNOLOGIE ŘÍZENÍ FRÉZOVÁNÍ REPLICATOR

GNSS

Pro záznam polohy je nutné využívat přesný geodetický GNSS přijímač, který umožňuje měření v režimu RTK (Real-Time‑ -Kinematic). To znamená, že přijímač skrze radiové nebo internetové připojení získává korekční data z druhého GNSS přijímače staticky umístěného na bodě o známých souřadnicích. Díky tomu je možné v reálném čase (tzn. výsledky jsou okamžitě bez nutnosti zpracování v kanceláři) měřit polohu s centimetrovou přesností.

Konkrétně byl použit GNSS přijímač od společnosti Trimble R8s, umožňující RTK měření s frekvencí až 10 Hz a možností posílání dat skrze seriový port.

Software

Program REPLICATOR má dva hlavní úkoly. Za prvé zaznamenávat údaje měřené pomocí senzorů frézy, jako je hodnota sklonu či hloubky frézování, získané čtením délky vytažení hydraulických pístů stykových lyžin frézy, popřípadě zadní hrázky. Tato data jsou poté kontinuálně ukládána v pravidelném intervalu (např. po jedné vteřině) a jsou vztažena k poloze získané z GNSS přijímače. Výsledkem je poté v databázi zaznamenaná vyhlazená trajektorie frézování s přidruženými hodnotami ze senzorů.

Druhým úkolem je replikování sklonu v navazujícím pojezdu, který je paralelní vůči tomu zaznamenanému. V závislosti na současné poloze frézy určené GNSS přijímačem a hodnotách příčných sklonů z databáze je vypočítán aktuální sklon, který je automaticky předán fréze po CAN-BUS sběrnici. Hodnota sklonu je vyinterpolována v místě, které odpovídá patě kolmice aktuálního umístění frézy vůči předchozí trajektorii. Hodnotu sklonu je možné ještě upravit připočtením konstanty. A to z toho důvodu, aby při posledním „dořezávaném” pojezdu nevznikala hrana.

Grafické uživatelské rozhraní (dále jen GUI) programu REPLICATOR (obrázek 3) se skládá pouze z jedné obrazovky, kdy na vrchní části se zobrazují informace o aktuální poloze a její přesnosti získané z GNSS přijímače. Uživatel je tak graficky informován, zda GNSS měření odpovídá jeho požadavkům:

- zelený satelit – centimetrová přesnost,

- oranžový satelit – decimetrová přesnost,

- červený satelit – metrová přesnost,

- černý satelit – odpojený nebo vybitý GNSS přijímač.

Ve střední části GUI se nachází panel pro výběr jednotlivých záznamů, do kterých se mají zaregistrovat nová data odpovídající frézovacímu pojezdu nebo z kterých se bude sklon replikovat. Následně tu jsou dvě tlačítka na spuštění/zastavení registrace, popřípadě replikování pojezdu. Dále je uživatel při replikování informován, na jakém staničení se nachází a tuto informaci může využít při plánování počtu aut, tankování vody a podobně.

V poslední části se zobrazuje aktuální sklon frézy vyčítaný na CAN‑BUS sběrnici a při replikování také vyinterpolovaná hodnota příčného sklonu. Dále tu jsou dvě tlačítka, s nimiž lze nastavit korekci dořezu sklonu.

Postup instalace a používání

Instalace systému REPLICATOR na fréze je velmi rychlá (přibližně 0,5 hodiny), přičemž není nutná žádná fyzická úprava frézy. Jedinou podmínkou je, že fréza musí být osazena systémem LevelPro s nahraným příslušným upgradem softwaru. Všechny prvky systému jsou k tělu frézy přidělány buď pomocí magnetických držáků, nebo vysokozátěžových samolepicích suchých zipů.

Celý systém se skládá ze čtyř komponent, kterými jsou počítač s dotykovou obrazovkou, propojovací kabel mezi počítačem a frézou (USB-CAN), GNSS přijímač a propojovací kabel mezi počítačem a GNSS přijímačem (sériový kabel – USB). Umístění GNSS přijímače není nijak specifikováno, jen je nutné zajistit, aby při registrování pojezdu a jeho replikaci zůstal na totožném místě. Obsluha frézy po zapojení všech komponent může spustit program REPLICATOR, který začne vyčítat data z frézy a GNSS přijímače.

TESTOVÁNÍ

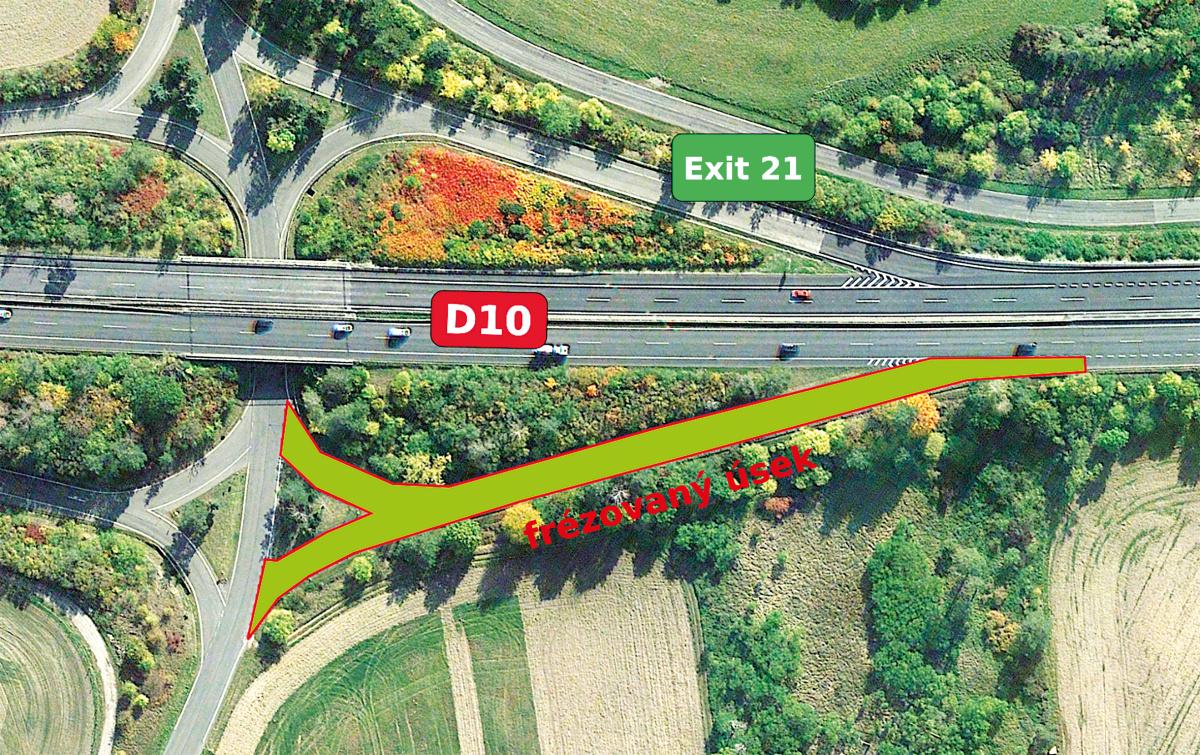

Nájezd D10, Tuřice, 7. 7. 2021

Jednalo se o opravu silniční komunikace nájezdu na dálnici D10 směr Praha, Tuřice (Exit 21), v průměru 10 metrů široký a přibližně 300 metrů dlouhý úsek. Celkově se zaznamenávaly dva pojezdy a každý z nich se dvakrát replikoval.

Silnice č. 2, Přelouč, 26. 7. 2021

Popis opravovaného úseku: Dvoupruhová silnice I. třídy v úseku Přelouč – Lhota pod Přeloučí, délka 0,5 km na stavbu, v průměru 8 m široká. Projektovou dokumentací bylo zadáno odfrézování původního krytu vozovky v konstantní hloubce podle stavby 5 cm.

HODNOCENÍ

Hodnocení vývojářů

Vyvinutý produkt v obou provedených testech vykazoval stabilitu jak při nahrávání záznamů, tak při replikování uložených sklonů. Obsluha frézy jednoduše replikovaný sklon zvyšovala či snižovala podle aktuální situace. Fréza ve všech případech rychle a správně reagovala. Kontrola hodnot replikovaných sklonů probíhala na předem definovaných místech, kde se zaznamenal frézovaný sklon a při jeho replikaci byla porovnána zaznamenaná a počítačem vyinterpolovaná hodnota.

Dalším vylepšením programu by měla být možnost nahrání dat sklonů z výkresové dokumentace stavby a tím ještě větší usnadnění práce obsluhy frézy už i při prvním pojezdu. Obsluha by tak nebyla odkázána pouze na geodetem vytyčené body staničení, začátku a konce úpravy, ale mohla by si zobrazit sklony uvedené v dokumentaci stavby pro jakékoliv staničení.

Hodnocení frézařů

Operátor frézy W200i společnosti ČNES: „Produkt na testovacích projektech možná nepředstavoval časovou úsporu, určitě ale zjednodušil práci například tím, že není nutno sprejovat hodnoty spádu, resp. obnovovat smyté nasprejované značky. Určitě také snižuje riziko, že frézař udělá chybu při frézování dořezů příčných sklonů. Grafické rozhraní ovládacího software je přehledné. Registrované údaje, kterými jsou hloubka a sklon by mohly pomoci pro pokládku.”

ZÁVĚR

Další pokračování ověřování technologie, příprava na komercializaci, záměrem je uvést REPLICATOR na trh v květnu 2022.

Z pohledu zhotovitele přináší REPLICATOR tyto výhody:

- Provádění prací s milimetrovou přesností také v místě, kde frézovací buben jede za hranou původní koruny vozovky

- Eliminování chyb vzniklých ručním ovládáním sklonů, vyloučením lidského faktoru

- Úspory nákladů na opravu chybně vyfrézovaných okrajů

- Zjednodušení prací (není nutné zapisovat aktuální sklony na stavbě na okolní povrchy)

Pro dosažení ideálního výsledku je třeba:

- Fréza musí být osazena systémem LevelPro

- Připravit LevelPro upgradem firmwaru (zajistí Roads ČR)

- Frézu osadit 1× GNSS, 1× řídicí jednotku (tablet), kabely (náročnost: 0,5 hod/fréza)

Přidaná hodnota pro zhotovitele:

- Možnost jednoduchého rozšíření zařízení pro 3D diferenciální frézování

- Zisk protokolu měření a kalibrace frézy

- Lokalizace prací staničením opravovaného úseku pro obsluhu frézy

- Možnost generování protokolu provedených prací (poloha, sklony, staničení, časy) použitelného pro nastavení finišerů při pokládce nových vrstev dané stavby

- Možnost vzdáleného GNSS sledování/monitoringu stavebních strojů

- Možnost statistiky dat stavebních strojů

Ing. Martin Otta

Roads ČR s. r. o. (Wirtgen ČR)

Ing. Vladimír Ložek

ČNES dopravní stavby, a. s.

Ing. Josef Pecka, Ing. Štěpán Hodík

Ing. Vítězslav Obr, Ph.D., Ing. Marek Přikryl, Ph.D.

Exact Control System a. s.

ZDROJE:

[1] Přikryl Marek, Kutil Lukáš, Žák Josef: 3D měření technologií laserového skenování, Švédsko – silnice 41 (Väg41) – Bergham – Gullberg. Ročník 2011, Sborník KONFERENCE ASFALTOVÉ VOZOVKY 2011.

[2] Douša Petr, Kutil Lukáš, Přikryl Marek: Přínos využití 3D přístupu při realizaci rekonstrukce silnice I/2 průtah Říčany u Prahy. Ročník 2013, Sborník KONFERENCE ASFALTOVÉ VOZOVKY 2013.

[3] Kutil Lukáš, Žák Josef, Přikryl Marek: Zaměření a zpracování 3D dat pro re-profilaci komunikace. Ročník 2015, Sborník KONFERENCE ASFALTOVÉ VOZOVKY 2015.

[4] Kutil Lukáš, Přikryl Marek, Tomáš Mátl: Kontrola kvality stavebních prací při opravách a rekonstrukcích silnic II. a III. tříd pomocí moderních technologií – Aplikace pro využívání dat TDI přímo v terénu. Ročník 2017, Sborník KONFERENCE ASFALTOVÉ VOZOVKY 2017.

[5] Kutil Lukáš, Přikryl Marek, Vítězslav Obr, Zdeněk Čumpelík: Automatizace výpočtu 3D modelu stavby pro realizaci zakázek oprav silnic. Ročník 2019, Sborník KONFERENCE ASFALTOVÉ VOZOVKY 2019.

Testování REPLICATORU Přelouč

Testování REPLICATORU Přelouč