Protihlukové stěny (protihlukové bariéry) jsou obvykle prefabrikované liniové stavby využívané k odhlučení provozu kolem silničních a železničních komunikací (viz obr. 1 a 2). Tato jejich funkce se ovšem za poslední dekádu začíná uplatňovat i u výrobních areálů, logistických zón a obchodních center. Nadměrný hluk, ve formě od dlouhodobých monotónních zvuků, až po občasné, intenzivní kakofonické zvukové reflexe, negativně ovlivňuje lidské zdraví a psychiku. Nadměrná hlučnost potlačuje rovněž přirozenou činnost biosféry a její rozšiřování ve všech podobách [1–3].

Pro výrobu protihlukových panelů je možné využít široké spektrum materiálů od těch tvrdých ale křehkých (tvrzené sklo, keramika, různě hutné betony) až po tvárnou ocel a nakonec například měkké dřevo, měkký a tvárný papírový, pryžový recyklát nebo dokonce polyuretanový recyklát [4]. Protihlukové panely se skládají z vlastního funkčního panelu a doprovodných konstrukčních prvků (přímé a rohové opěrné železobetonové sloupy, železobetonové soklové panely). Vlastní funkční panel má obvykle dvě části (jednostranný protihlukový panel), tj. konkrétně výztužnou železobetonovou část a funkční pohltivou (nebo odrazivou) část. Periodická skladba liniového úseku železobetonové konstrukce protihlukového panelu je uvedena na obr. 3 [5]. Skladba protihlukových panelů ovšem může být i sendvičová se střídáním různých vrstev materiálů s odlišnými akustickými vlastnostmi, u kterých dochází k významnějšímu tlumení hluku s oboustrannou funkční podobou. Jednotlivé používané materiály nejsou nositeli univerzálních akustických vlastností, pouze utlumují zvuky určitého frekvenčního spektra specifického pro konkrétní zdroj (např. automobilová, železniční, letadlová doprava, obrábění, vrtání, řezání a jiné postupy zpracování materiálů apod.) [2, 3].

V rámci progresivního vývoje ve stavebnictví je snaha o vývoj protihlukových panelů, který by v maximální míře splňovaly požadavky na akustické parametry, tj. optimální pohltivost a vzduchovou neprůzvučnost, a zároveň byly ekonomicky nenáročné a vykazovaly i přijatelnou hmotnost. V poslední době je odborníky na toto téma diskutována rovněž celková životnost prefabrikovaných protihlukových panelů. Dimenzování jejich dlouhodobé životnosti je spjato se zajištěním spojitosti a plné funkčnosti pohltivé části a rovněž i trvanlivosti části železobetonové (výztužná část protihlukového panelu). Životnost železobetonové části protihlukového panelu může být úzce limitována korozí výztužné konvenční oceli (obr. 4) [6]. Nepřijatelná korozní rychlost oceli způsobená dostatečným přístupem kyslíku z atmosféry, kondenzátu z libovolného zdroje (dešťová voda (obr. 5), kondenzované vlhkosti, sekundárně deponované vody z provozu komunikace) a emisí výfukových plynů významně limituje životnost protihlukových panelů v kritických oblastech. Kritickými oblastmi jsou myšleny zóny se zvýšenou depozicí chloridových aniontů [6 – 8].

KOROZE VÝZTUŽNÉ OCELI A KOROZNÍ AGRESIVITA ATMOSFÉR V RÁMCI ČR

Problém koroze výztužné oceli se týká výztužné části protihlukového panelu. Tato část protihlukového panelu nese hmotnost vlastní a rovněž hmotnost pohltivé části. Výztužná železobetonová část musí být dimenzována rovněž s ohledem na předpokládané možné statické zatížení sněhem a rovněž i dynamické zatížení větrem. Redukce tloušťky konvenční výztužné oceli vlivem korozního poškození může omezit únosnost konstrukce, která může vést až ke kolapsu [3, 5].

V čerstvém betonu je rychlost koroze oceli omezena na zanedbatelnou míru díky vysoké hodnotě pH pórového roztoku. Hydratací složek cementu vzniká Ca(OH)2, jímž je pórový roztok nasycen (teoretická hodnota pH takového roztoku je 12,6). Pórový roztok betonu obsahuje navíc rovněž i Na2O a K2O (složky cementu), které ještě zvyšují hodnotu pH, a to nad 13,0. Ze těchto podmínek koroduje ocel v betonu v pasivním stavu přijatelnou korozní rychlostí okolo 0,1 µm/rok [9, 10]. Pokud dojde k aktivaci povrchu výztuže a je rovněž zajištěn dostatečný přístup kondenzátu a vzdušného kyslíku, začíná ocel korodovat nepřijatelnou korozní rychlostí. Hodnota korozní rychlosti úzce souvisí s rychlostí transportu kyslíku z atmosféry k povrchu výztuže. Velmi významnou roli hrají při intenzifikaci korozního napadení výztuže koncentrační články v důsledku různého přístupu stimulátorů koroze (chloridy, kyslík) k výztuži v betonové konstrukci (viz obr. 6 a 7) [11 – 13].

Korozí oceli v aktivitě se nejen snižuje účinný průměr výztuže, čímž klesá pevnost konstrukce jako celku, zároveň vznikají na povrchu oceli objemné korozní produkty (2 – 6x větší než objem vlastní ocelové výztuže), které vyvolávají tahová napětí uvnitř betonu s následným vznikem trhlin a delaminace krycí vrstvy betonu. Postupným odhalováním výztuže je korozní napadení intenzifikováno [11, 12, 14].

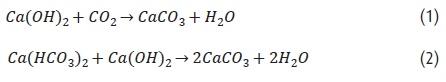

K aktivaci povrchu výztuže betonu může dojít vlivem poklesu pH pórového roztoku betonu působením atmosférického CO2 (tzv. karbonatace betonu), nebo působením chloridových aniontů (kontaminace betonu rozmrazovacími solemi používanými k zimní údržbě komunikací, nebo aerosolem z mořské vody). Karbonatací betonu se rozumí forma kyselinové koroze betonu, vznikající působením atmosférického CO2 (ale i dalších plynných složek atmosféry, tj. konkrétně SO2, nebo skupiny látek NOx). Oxid uhličitý pozvolna neutralizuje Ca(OH)2 dle chemické reakce (1). Při dalším působení vzniká rozpustný hydrogenuhličitan (2), jehož vlivem postupuje karbonatační fronta do hloubky. Vlivem postupu karbonatační fronty dochází ke snížení pH pórového roztoku (až na hodnotu přibližně 9,6) a následně k aktivaci výztuže betonu [11, 15, 16]. Ke karbonataci betonů dochází již při relativní vlhkosti 50 – 85 %, při vyšší relativní vlhkosti dochází k její kondenzaci v pórech a zpomalení reakce s CO2.

Pro běžný beton se uvádí, že po desetiletém působení atmosféry je povrchová vrstva zkarbonatovaná přibližně do hloubky 30 mm, přičemž pro protihlukové stěny je doporučována tloušťka krycí vrstvy betonu minimálně 50 mm. U běžných nedokonale zhutněných betonů lze pozorovat první škody způsobené karbonatací přibližně po 35 letech. U kvalitně připravených betonů nebyly pozorovány škody ani po 70 letech. Nejjednodušším vztahem pro matematickou formulaci rychlosti karbonatace C [cm] je rovnice parabolické závislosti na čase t [rok] (viz (3)). V rovnici vystupuje karbonatační konstanta úměrnosti A, která je funkcí především vodního součinitele w/c [11, 14, 15].

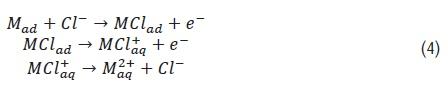

K aktivaci povrchu výztuže může dojít i bez vlivu změny pH pórového roztoku působením chloridových aniontů. Chloridové anionty velmi snadno lokálně rozrušují pasivní vrstvu na oceli, způsobují její aktivaci a rozvoj tzv. lokalizovaného korozního poškození. Toto poškození se projevuje vznikem důlků, které mohou být velmi hluboké a v extrémních případech perforovat tělo výztuže. Chloridové anionty usnadňují anodickou korozní reakci, tj. oxidaci kovu. Toto energetické usnadnění vlastní oxidace kovu lze popsat prostřednictvím následných chemických rovnic (4). Chloridová fronta postupuje betonem za stejných podmínek rychleji než fronta karbonatační [7, 11, 17].

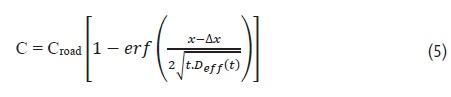

Ke korozi výztuže v betonu dochází při dosažení kritické koncentrace chloridů Ckrit = 0,72 % Cl– na hmotnost cementu, nebo 0,13 % Cl– na objem betonu. Koncentraci chloridů v různých hloubkách betonu lze vypočítat podle vztahu [18]:

Kde:

C je koncentrace chloridů (g/l),

x je hloubka betonu,

t je doba expozice,

Croad je koncentrace chloridů na povrchu betonu,

Deff je difuzní koeficient (m2 .s–1), který je závislý na teplotě a vlhkosti.

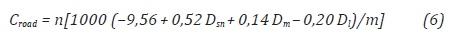

Pro stanovení Croad, kdy jsou jako jediný zdroj chloridů uvažovány posypové soli, byl odvozen vztah:

Kde:

n je počet aplikace posypové soli – počet výjezdů,

Dsn je počet dní s množství sněhových srážek > 0,1 mm,

Dm je počet dní s průměrnou teplotou > 0°C,

Dl je počet dní s výskytem námrazy na vozovce,

m je šířka vozovky (m)

S ohledem na korozní poškození výztuže betonu je nezbytné zohledňovat korozní agresivitu atmosfér. Korozní agresivity atmosféry je souhrn všech činitelů vstupujících do elektrochemického korozního poškození kovových materiálů exponovaných v konkrétní atmosféře. Pro vlastní atmosférický korozní proces je rozhodující tzv. nadkritická vlhkost, kdy se na povrchu exponovaného kovu vytváří dostatečně silná vrstva elektrolytu (kondenzátu). Obvykle se uvažuje, že tato hodnota je kolem 70 % (RH). Pod touto hodnotou relativní vlhkosti je obvykle korozní rychlost všech kovových materiálů přijatelná, naopak nad touto hodnotou dochází k exponenciálnímu růstu korozní rychlosti v závislosti na dalším růstu hodnoty relativní vlhkosti [19 – 21]. Časová závislost korozního působení atmosféry souvisí s tzv. dobou ovlhčení (τ, TOW (h/rok)). Toto je doba, po kterou je relativní vlhkost atmosféry nadkritická při teplotách, kdy je povrchový elektrolyt v kapalném stavu. Korozní agresivitu atmosféry významně ovlivňují korozní stimulátory – znečištění prostředí. Nejzásadnější vliv mají především emisní limity lokálního obsahu SO2 a rychlost depozice chloridových aniontů [20, 22, 23]. Zásadní vliv emisního obsahu SO2 na vývoj korozní rychlosti v závislosti na růstu relativní vlhkosti je zobrazen na obr. 8.

Další významnou roli přebírá lokální obsah skupiny látek NOx (oxidy dusíky vznikající především spalováním benzínu a nafty za přístupu vzduchu). Tyto látky oxidují deponovaný SO2 až na SO4 2–, a tím stimulují atmosférický korozní proces. Přítomnost NOx v atmosféře může rovněž přímo podmiňovat vznik plynné kyseliny dusičné, která je i ve velmi nízkých koncentrací velmi korozně agresivní. Mezi další korozní stimulátory patří rovněž O3 a H2O2, jichž obsah v atmosféře je ovšem okrajový [19, 21].

Vliv SO2 na korozní rychlost oceli v atmosférických podmínkách zobrazuje korozní mapa emisních koncentrací oxidu siřičitého na území České republiky – obr. 9. Lokální vyšší hodnoty jsou spojeny s intenzivnějším průmyslem (výroba oceli, kyseliny sírové apod.) a především spalováním hnědého uhlí (tepelné elektrárny, některé rodinné domy apod.).

Korozní chování oceli významně ovlivňuje rovněž rychlost depozice chloridových aniontů (vliv těchto látek byl popsán již výše). Jejich výskyt souvisí s použitím posypových solí při zimní údržbě komunikací. Lokální délka zimního období, tj. doby kdy je místně využívána posypová sůl (NaCl, kryogenní vlastnosti) souvisí s intenzivnější korozní agresivitou pro konkrétní železobetonové konstrukce. Oblasti v blízkosti komunikací jsou kontaminovány chloridovými anionty vlivem tzv. sekundární prašnosti [24]. Aktuální výsledky z měření realizovaných v rámci VaVaI projektů ve SVÚOM s. r. o. byly naměřeny průměrné roční depoziční rychlosti v bezprostřední vzdálenosti dopravní komunikace až 95 mg.m–2d–1. Mapa depozice chloridových aniontů pro území České republiky byla vytvořena na základě měření realizovaných v rámci projektu VaVaI MPO Trio FV20585 (viz obr. 9 a 10).

PROTIKOROZNÍ OCHRANA VÝZTUŽE BETONU POVLAKY

Možnosti protikorozní ochrany výztuže betonu jsou různé s ohledem na ekonomickou náročnost i vlastní efektivitu. Patří sem ochranné povlaky, specifické korozní inhibitory a elektrochemické ochrany [25].

Mezi nejúčinnější techniky ochrany ocelové výztuže patří především elektrochemické metody. Katodická ochrana je metoda velmi účinná v betonu s vysokým obsahem chloridů. Je realizována buď vloženým proudem, nebo spojením s obětovanou anodou, např. zinkovou. Podmínkou správné funkce katodické ochrany vloženým proudem je správné nastavení ochranného potenciálu, aby výztuž a okolní beton nebyly ovlivněny vznikajícím vodíkem [26, 27].

Použití specifických korozních inhibitorů oceli pro betonové prostředí je bez použití katodické ochrany velmi diskutabilní, neboť dostatečné množství korozního inhibitoru nemusí být u povrchu výztuže přítomno. Navíc nelze očekávat, že by byl zajištěn samovolný transport dostatečného množství inhibitoru z objemu (krycí vrstvy) betonu k povrchu ocelové výztuže [26, 28].

Z pohledu ekonomického je dostupnější uhlíkovou ocel před zabetonováním povlakovat. Úkolem povlaku je bariérovým mechanizmem prodlužovat dobu přechodu podkladové oceli do aktivního stavu [29, 30]. Z technologických důvodů je uvažováno o použití především výztuží s epoxidovým povlakem, nebo povlakem vzniklým žárovým zinkováním [31]. V současnosti je ovšem uvažováno o efektivním využití různých technologií nanášení práškových kopolymerů s velmi významným bariérovým mechanizmem ochrany (viz obr. 11).

Aktuálně se epoxidové povlaky na ocel nanášejí elektrostatickým nebo elektrokinetickým práškováním. Povlakování lze realizovat i starším termickým způsobem ve fluidním loži. Tyto techniky umožňují vyloučit povlaky rozmanitých tlouštěk od 20 µm až po jednotky mm. Neporušený povlak dostatečné tloušťky zajišťuje protikorozní ochranu bariérovým mechanismem. V případě ochrany výztuží betonu se doporučuje tloušťka povlaku větší než 300 µm, u nižších tlouštěk nelze vyloučit existenci drobných pórů v povlaku [32, 33].

Problémy spojené s použitím tohoto povlaku jsou spojeny především s jeho citlivostí na mechanické poškození. Defekty v povlaku vznikají především procesem ohýbání a ukládání výztuží do betonu, ovšem mohou vzniknout i procesem vlastní výroby [32, 34].

Povlak je citlivý na dlouhodobé expozice v prostředích o vysokých teplotách, ale jeho integrita může být narušena i při dlouhodobém skladování při teplotách pod bodem mrazu [32].

Zinkování se osvědčilo v protikorozní ochraně konstrukčních ocelí exponovaných v běžných atmosférických podmínkách. Proces žárového povlakování navíc významně nezvyšuje celkové náklady na realizaci konstrukcí. Obdobně je zřejmé, že povlakování významně neprodraží výstavbu železobetonových staveb, ale vhodnost zinkované výztuže do prostředí čerstvého a tvrdnoucího betonu je do současnosti velice diskutabilní. Někteří odborníci tvrdí, že povlaky žárového zinku jsou díky svým výhodám oproti uhlíkové oceli v užití do betonu opodstatněné. Jiní naopak poukazují na nedostatečnou odolnost povlaku v alkalickém prostředí pórového roztoku betonu spjatou s často pozorovanou sníženou soudržností mezi výztuží a betonem. Protože v čerstvém betonu koroduje povlak za vývoje plynného vodíku (viz rovnice (5)), který zvyšuje pórovitost cementového tmelu na fázovém rozhraní [31, 35, 36]. V prvním období než dojde k vyschnutí betonu, ale i v pozdějším období na betonových konstrukcích, které jsou dlouhodobě smáčené, kdy je zinkový povlak ve styku s alkalickým výluhem betonu, je korozní rychlost zinku až 60 µm.r-1.

Mezi výhody zinku oproti uhlíkové oceli ospravedlňující jeho možné použití do betonu patří především jeho vyšší odolnost vůči působení chloridů (2 – 4x větší kritická koncentrace chloridů), galvanický účinek v případě porušení celistvosti povlaku a vznik méně objemných korozních produktů, neomezujících svým růstem integritu krycí vrstvy betonu. Další významnou výhodou je odolnost zinkované výztuže vůči karbonataci betonu [37].

Nová generace práškových plastů na bázi kopolymerů polyethylenu s polyakrylátem, polyesterem nebo polyamidem tvoří významně progresivnější variantu protikorozní ochrany výztuže betonu, než tomu bylo u starších epoxidových povlaků. Oproti epoxidovým povlakům vykazují tyto nižší pórovitost při shodných tloušťkách, významně vyšší odolnost vůči mechanickému poškození (ohýbání, vlečné tření, dynamické rázy) a rovněž vyšší odolnost vůči mrazu. Jejich použití je z ekonomického hlediska srovnatelné s použitím epoxidových povlaků připravených technologií práškového lakování. Oproti křehkým epoxidovým povlakům, vykazuje tato nová generace práškových plastů výrazně větší elasticitu.

ZÁVĚR

V posledních cca 20 letech došlo postupně k výraznému snížení korozní agresivity atmosféry v důsledku snížení znečištění SO2, což se projevilo ve zvýšení životnosti mnoha materiálů, ale v mikroklimatu v okolí dopravních komunikací (kde jsou exponovány protihlukové panely), je dominantním parametrem degradace jak betonových materiálů, tak následně i ocelové výztuže, množství depozice chloridů z posypových solí, které závisí na klimatických podmínkách zimního období. Protože životnost železobetonových staveb úzce souvisí s korozí ocelové výztuže, je vhodné povlakovat konvenční výztuž u segmentů, které mohou být významně zasaženy korozním poškozením stimulovaným chloridovými anionty. V případě výše uvedených ochranných povlaků lze životnost protihlukových panelů prodloužit až na uvažovaných 100 let, respektive zajistit, že koroze jejich výztuže nebude omezovat jejich životnost.

PODĚKOVÁNÍ

Tento článek vznikl za podpory Technologické agentury České republiky, číslo projektu TJ02000368

Petr Pokorný

ČVUT v Praze – Kloknerův ústav

Kateřina Kreislová SVÚOM, s.r. o.

Leo Jeniš

LIKAL, s.r. o

LITERATURA:

[1] P. Hotový, Transparentní protihlukové stěny – účinná ochrana před hlukem, Silnice Železnice, 2014

[2] G. R. Watts, N. S. Goodfrey, Effects on roadside noise levels of sound absorptive materials in noise barriers, Applied Acoustics 58 (1999), 385–402

[3] R. del Rey, L. Berto, J. Alba, J. P. Arenas, Accoustic characterization of recycled textile materials used as core elements in noise barriers, Noise Control Engineering Journal, 63 (2015), 439–447

[4] V. Vacek, J. Kolísko, J. Tichý, R. Cvancigerová, Concrete sound[1]deadening panel of new generation, 21. Betonářské dny, 2014 (87158-34-0 / 978-80-87158-35-7 (CD)

[5] TP-06/04 ŽPSV – Protihlukové stěny

[6] P. Pokorný, M. Kouřil, P. Simon, L. Hrdlička, Faktory ovlivňující soudržnost povlakované výztuže s betonem, Tribotechnika 2 (2014), 80–82

[7] D. E. Tonini, Chloride corrosion of steel in concrete, ASTM-American Society for Testing and Materials, Baltimore 1977

[8] D. Dobiáš, R. Pernicová, Pasportizace a hodnocení příčin poškození pohltivé vrstvy protihlukových stěn Liadur, Expertní zpráva 13 0316, ČVUT – Kloknerův ústav, 2013

[9] K. Andersson, B. Allard, M. Bengtsson, B. Magnusson, Chemical composition of cement pore solutions, Cement and Concrete Research 19 (1989), 327–332

[10] P. Novák, R. Malá, L. Joska, Influence of pre-rusting on steel corrosion in concrete, Cement and Concrete Research 31 (2001), 589–593

[11] P. Pytlík, Technologie betonu, Vysoké učení technické v Brně, 2000

[12] M. G. Richardson, Fundamentals of durable reinforced concrete, Spon Press, London 2002

[13] P. Schiessl, Corrosion of steel in concrete: report of the technical committee RILEM, Chapman & Hall, Suffolk 1988

[14] S. Modrý, Trvanlivost betonu a železobetonu, Sekurkon, Praha 2001

[15] M. Collepardi, Moderní beton, ČKAIT, Pelhřimov 2009

[16] C. Housecroft, A. G. Sharp, Anorganická chemie, VŠCHT Praha, 2014

[17] V. Cicek, B. Al-Numan, Corrosion chemistry, Wiley, USA – New Jersey, 2011

[18] S.E. Haagenrud, G. Krigsvoll, Instructions for quantitative classification of environmental degradation loads onto structures, RDT Project: Life Cycle Management of Concrete Infrastructures for Improved Sustainability: LIFECON, Project report 2004, ISBN 82-536-0849-7

[19] P. Novák, Koroze kovů, VŠCHT – skripta, VŠCHT Praha, 2000

[20] ČSN EN ISO 9223: Koroze kovů a slitin – Korozní agresivita atmosfér – Klasifikace, stanovení a odhad

[21] Ch. Leygraf, I. O. Wallinder, J. Tridblad, T. Graedel, Atmospheric corrosion, Wiley, London 2016

[22] F. Mansfeld, J. V. Kenkel, Electrochemical monitoring of atmospheric corrosion phenomena, Corrosion Science 16 (1976), 111–122

[23] R. Bartoníček a kol. Koroze a protikorozní ochrana kovů, Academia, Praha 1966

[24] K. Kreislová, H. Geiplová, I. Skořepová, J. Skořepa, D. Majtás, Nové mapy korozní agresivity České republiky, Koroze a ochrana materiálu 59 (2015), 81–86

[25] M. Kouřil, J. Stoulil, J. Bystrianský, R. Malá, P. Novák, Korozivzdorné oceli pro výztuže betonu, Koroze a ochrana materiálu 46 (2002), 62–67

[26] L. Bertolini a kol. Corrosion of steel in concrete, Prevention, Diagnosis and Repair, Wiley, Berlin 2013

[27] J. Polák, P. Veleta, Rukověť katodické protikorozní ochrany, Český plynárenský svaz, Praha 2002

[28] M. Ormellese, M. Berra, F. Bolzoni, T. Pastore, Corrosion inhibitors for chlorides induced corrosion in reinforced concrete structures, Cement and Concrete Research 36 (2006), 536–547

[29] B. Bowsher, Corrosion protection of reinforcing steels, Technical report fib-Bulletin 49, IFSC, Lousanne 1992

[30] C. Andrade, J. D. Holst, U. Nürnberger, J. D. Whiteley, N. Woodman, Protection System for Reinforcement, CEB-Bulletin D´Information, Lousanne 1992

[31] P. Pokorný, Vliv koroze zinkované oceli na soudržnost s betonem, Koroze a ochrana materiálu 56 (2012), 119–135

[32] A. Poursaee, Corrosion of steel in concrete structures, Woodhead Publishing, New York 2016

[33] M. M. El-Hawary, Evolution of bond strength of epoxy-coated bars in concrete exposed to marine environment, Construction and Building Materials 13 (1999), 357–362

[34] J. J. Assaad, C. A. Issa, Bond strength of epoxy-coated bars in underwater concrete, Construction and Building Materials 30 (2011), 667–674

[35] P. Pokorný, P. Tej, M. Kouřil, Evaluation of the impact of corrosion of hot-dip galvanized reinforcement on bond strength with concrete – A review, Construction and Building Materials 132 (2017), 271–289

[36] P. Pokorný, R. Pernicová, P. Tej, J. Kolísko, Changes of bond strength properties of hot-dip galvanized plain bars with cement paste after 1 year of curing, Construction and Building Materials 226 (2019), 920–931

[37] S. R. Yeomans, Galvanized steel reinforcement in concrete, Elsevier, London 2004

Pohled na konvenční betonový soklový protihlukový panel umístěný u silniční komunikace (www.ksprefa.cz)

Pohled na konvenční betonový soklový protihlukový panel umístěný u silniční komunikace (www.ksprefa.cz)