Obecně lze shrnout, že životnost železobetonových staveb je úzce limitována korozí konvenční ocelové výztuže betonu (z uhlíkové, tj. nelegované oceli) [1, 2]. Starší stavby mohou vykazovat známky koroze výztuže betonu vlivem jeho karbonatace (snižování pH pórového roztoku betonu vlivem neutralizace Ca(OH)2 prostřednictvím atmosférického CO2), ovšem častěji je korozní poškození iniciováno a propagováno chloridovými anionty z posypových solí (při zimní údržbě komunikací, v České republice se používá směs s majoritním zastoupením NaCl) [1, 3, 4].

1. ÚVODNÍ ČÁST

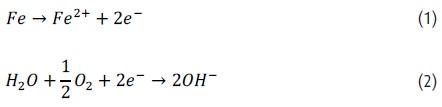

Rychlost transportu chloridových aniontů (nebo také tzv. chloridové fronty) krycí vrstvou betonu je mnohem větší, než v případě karbonatační fronty. Chloridové anionty způsobují aktivaci i pasivované výztuže betonu (aktivace, tj. umožnění korozního poškození) a to beze změny pH pórového roztoku a způsobují lokalizované (místní) korozní poškození [4, 5]. Vznikají objemné korozní produkty s rozdílným obsahem železa (obvykle na polymorfní bázi FeO(OH) a Fe3O4), které způsobují pnutí a odpadávání krycí vrstvy betonu. Samotná korozní rychlost aktivované oceli je dána rychlostí transportu atmosférického kyslíku k povrchu oceli. Vlastní korozní proces (v tomto případě na elektrochemické bázi) podmiňují dvě spřažené korozní reakce, tj. konkrétně anodická (1), při které se železo oxiduje na železnaté kationty a katodická (depolarizační (2)), při které se vzniklé volné elektrony (princip elektroneutrality) ihned spotřebují za redukce složky prostředí (v tomto případě redukce kyslíku) [6, 7].

Koroze výztuže betonu je z ekonomického hlediska značný problém, sanační zásahy jsou nákladné a často jen částečně efektivní. Existují studie, které zhodnocují celosvětové náklady spojené s nápravami způsobenými korozí konvenční výztuže betonu v rozsahu až 1,8 trilionu USD (zahrnují náklady spojené s kompletní přestavbou či sanačními zásahy) [8, 9]. Argumenty této váhy samozřejmě podněcují k výzkumným a ověřovacím (in situ) aktivitám v oblasti protikorozní ochrany konvenční výztuže betonu nebo dokonce k hodnocení možnosti využití nekonvenčních nekovových výztuží (povlakovaná skelná výztuž, textilní výztuž, použití polymerních vláken, výztuž na bázi čedičových nebo uhlíkových vláken či jiné) [10]. Použití některých druhů korozivzdorné oceli může zajistit prodloužení životnosti železobetonových konstrukcí až na požadovaných 100 let. Na druhou stranu, v případě intenzivní kontaminace krycí vrstvy betonu chloridovými anionty, nemusí být uvedené životnosti dosaženo a obecně finanční náročnost použití plnoprůřezových profilů (ale i pouze plátovaných) z korozivzdorné oceli je pro stavební průmysl významná [11 – 13].

Protikorozní ochrana uhlíkové oceli konvenční výztuže betonu může být realizována spolehlivými metodami elektrochemické ochrany (v tomto případě různé metodiky katodické ochrany), ovšem tuto techniku nelze použít neselektivně u všech typů konstrukcí a je velmi ekonomicky náročná (v režimu preventivním je velmi účinná, v režimu rehabilitačním pouze velmi omezeně) [14 – 16]. Samostatné použití (lze efektivněji využít vhodných korozních inhibitorů a katodické ochrany) korozních inhibitorů se může zcela míjet účinkem, protože nemusí být zajištěna jejich dlouhodobá dostatečná koncentrace na fázovém rozhraní ocelová výztuž/beton [17 – 19].

Oproti alternativním materiálům (viz výše) je použití konvenční ocelové výztuže stále velmi efektivní, nejen kvůli mechanickým vlastnostem oceli, ale i kvůli její schopnosti dostatečného přenášení tahového zatížení v kompozitní železobetonové koncepci [1, 20, 21]. Z těchto a zároveň i ekonomických důvodů se jeví jako vhodná protikorozní ochrana výztuže betonu její povlakování. Obvykle lze shrnout, že povlakování významně nezvyšuje náklady spojené s použitím výztuže betonu na bázi konvenční nelegované oceli [22, 23]. Byly nalezeny dokumenty již z dvacátých let minulého století, které experimentálně zhodnocují efektivitu použití povlakované výztuže betonu s ohledem na protikorozní ochranu [24]. Ovšem rovněž použití takto upravené výztuže betonu (např. B500B) je spojeno s úskalími pro stavební průmysl.

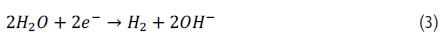

V minulosti bylo detailně diskutováno použití povlaků žárového zinku (žárové zinkování ponorem – anorganický kovový povlak), nebo povlaků na epoxidové bázi (organické povlaky). Důvodem k tomu byla jistě ekonomická efektivita povlakování a tradičnost obou druhů povrchové úpravy v případě aplikace na ocelový povrch [11, 22, 25, 26]. Účinnost použití povlaků žárového zinku je velmi diskutabilní a to nejen s ohledem na protikorozní ochranu oceli v betonu. Zinkový povlak koroduje v betonu za vývoje vodíku (3), který může zvýšit pórovitost cementového tmelu na fázovém rozhraní [22, 27, 28].

Dále je diskutabilní zda korozní produkty zinku precipitované na povrchu takto povlakované oceli jsou schopny ho účinně pasivovat (majoritně složeny z Ca[Zn(OH)3]2·2H2O – solná forma pasivity) [29, 30]. Naopak bylo potvrzeno, že korozní produkty zinku vzniklé v alkalickém prostředí betonu (ZnO, Zn(OH)2) jsou významnými retardéry tuhnutí a tvrdnutí betonu [31 – 34]. Zcela zásadní je dále diskuze vlivu vodíku (zvýšení pórovitosti cementového tmelu na fázovém rozhraní) na soudržnost takto povlakované oceli [22, 35, 36]. Ačkoli se obecně uznává vyšší odolnost zinku a zinkových povlaků vůči působení chloridových aniontů, existují odborné práce poukazující na minimální prodloužení životnosti železobetonových konstrukcí opatřených žárově zinkovanou výztuží s významnou kontaminací krycí vrstvy betonu chloridovými anionty [37].

Problémy spojené s použitím epoxidových povlaků na výztuž do betonu jsou jiného charakteru. Epoxidový povlak je v prostředí betonu inaktivní, ale je nezbytné kontrolovat jeho pórovitost [11, 22, 25, 37, 38]. V případě jeho podkorodování (průchod korozního prostředí porézní strukturou) dojde ve velmi krátkém následném časovém intervalu k jeho delaminaci. Problémy s epoxidovými povlaky souvisejí s jejich křehkostí (nedostatečnou pružností) [11, 22, 37, 39]. Trhliny v povlacích mohou vznikat jejich transportem, způsobem skladování, manipulací a ukládáním do betonu. Navíc výsledky některých experimentů poukazují na jejich nedostatečnou odolnost při jejich dlouhodobém skladování pod bodem mrazu (vznik trhlin) [11, 22, 37, 40]. Rovněž soudržnost takto povlakovaných konvenčních výztuží s betonem je snížená oproti nepovlakované oceli [41 – 44]. Základní složkou epoxidových povlaků je bisfenol-A, který je z hlediska legislativy navíc velmi problematický [45 – 50].

S ohledem na zjevné nevýhody spojené s použitím epoxidových povlaků (viz výše) je vhodné ověřit podmíněnou efektivitu (odolnost v expozičním prostředí, zaručený antikorozní účinek, pružnost, nezávadnost s ohledem na životní prostředí a lidské zdraví, apod.) jiných organických povlaků. Nezbytnost protikorozní ochrany konvenční ocelové výztuže připadá v úvahu např. při realizaci protihlukových zábran (protihlukových panelů) v případě aplikace mezerovitého betonu. Pórovitá vrstva betonu nezajišťuje kvalitní krytí výztuže, a tedy nelze zajistit uvažovanou životnost takového panelu. Z tohoto pohledu lze uvažovat použití nejmodernějších povlaků práškových plastů (viz obr. 1), především pak kopolymerů polyethylenu s polyakrylátem, polypropylenem nebo polyamidem (či jinými monomery) [51]. Je ovšem důležité, aby tento koncept protihlukového panelu vykazoval dostatečné primární užitné vlastnosti, tj. vyhovující pohltivost, respektive odrazivost zvukového vlnění [52 – 54]. Odolnost výše uvedených kopolymerních povlaků vůči alkalickému pórovému roztoku betonu není známa a rovněž není certifikovaně ověřen jejich poskytovaný bariérový ochranný účinek (optimální tloušťka povlaku byla již dříve charakterizována pro epoxidovými povlaky, tj. konkrétně 300 μm [55]). Tento článek experimentálně ověřuje tyto vlastnosti nezbytné pro použití těmito povlaky ochráněné výztuže do protihlukového panelu z mezerovitého betonu. Alkalická odolnost povlaků (detekce jejich degradace, tj. depolymerizace) je ověřována prostřednictvím FT-IR (infračervená spektroskopie), úroveň pórovitosti povlaků je charakterizována prostřednictvím testu za průchodu elektrického proudu (PN 009rev0; tzv. E-test [56]) a korozní odolnost povlaků je certifikovaně ověřována prostřednictvím zkoušky NSS (expozice v neutrální solné mlze dle ČSN EN ISO 9227 [57]).

2. EXPERIMENTÁLNÍ ČÁST

Experimentální zkušební program uveřejněný v tomto článku zahrnoval zkoušení stability (přesněji alkalické odolnosti vůči depolymeraci) a poskytované protikorozní ochrany (přesněji byl hodnocen bariérový ochranný účinek) celkem tří druhů povlaků (realizace byla zprostředkována společností LIKAL, s. r. o.). Mezi tyto povlaky patřily PE/PAK (kopolymer polyethylenu a polyakrylátu – bílé zbarvení povlaku poskytnutých vzorků), PE/PPE (kopolymer polyethylenu a polypropylenu – černo-bíle dispergované zbarvení povlaku poskytnutých vzorků) a PAD (polyamidu – šedivý odstín zbarvení povlaku poskytnutých vzorků).

Relace mezi tloušťkou povlaku, jeho druhem a procesem výroby generovanou pórovitostí lze hodnotit prostřednictvím testu – PN 009rev0; E-test, který zahrnoval řízený průchod proudu zkušebním vzorkem. Přesněji prostřednictvím uvedeného testu byl zaznamenáván procházející proud a jeho případné kolísání v roztoku 3 hm. % NaCl. V případě pórovitosti povlaku byl zaznamenán pokles procházejícího proudu a experiment ukončen (vzorek zkoušce nevyhověl). Pro účely této zkoušky byly zhotoveny povlakované paralelní vzorky (celkem 5 od každého druhu a tloušťky povlaku) v podobě žebírkové výztuže B500B o jmenovitém průměru 12 mm. Každý povlak byl aplikován celkem ve třech tloušťkách, aby bylo možné realizovaným testem určit minimální dostatečnou ochranou tloušťku povlaku. Zvolené tloušťky byly 100 μm, (250 – 300 μm) a 350 μm (s povolením mírného překročení i podkročení tloušťky do 10 %). Každý ze zkušebních vzorků byl ohnut do tvaru písmene „U“, kdy základna vzorku dosahovala délky 800 mm a ramena potom výšky 200 mm. Uspořádání experimentu je zobrazeno na obr. 2 a obr. 3. Vyhodnocení zkoušky zahrnovalo záznam průměrné hodnoty kolísání proudu a průměrného času od počátku expozice, kdy ke kolísání došlo (selhání ochranné funkce povlaku). V případě, že ke kolísání hodnoty procházejícího proudu nedošlo po uplynutí 12 hodin (dle PN 009rev0; E-test) byla zkouška ukončena a exponovaný vzorek ji vyhověl. Proudově-napěťové charakteristiky experimentu byly nastaveny dle smyslu předpisu, vypočtené ploše exponované části vzorku a stanovené měrné vodivosti použitého roztoku NaCl.

Zkouška odolnosti povlaků vůči alkalickému prostředí (ověření stability) modelového pórového roztoku betonu byla realizována opět na povlacích PE/PAK, PE/PPE a PAD, které byly aplikovány na ploché vzorky oceli 5 × 5 cm (5 vzorků od každého druhu, stupeň otryskání povrchu před povlakováním – Sa 3). Pořízený snímek z expozice vzorků v modelových pórových roztocích betonu je zobrazen na obr. 4. Alkalické prostředí bylo shodně pro všechny typy povlakovaných vzorků vytvořeno jako modelový pórový roztok betonu o pH 12,8. Tyto pracovní roztoky byly vytvořeny rozpuštěním Ca(OH)2 (jemně mleté p.a. formy za tvorby nasyceného roztoku s přídavkem cca 5 hm. % čisté látky) do pH přibližně 12,6 a dodatečným přídavkem KOH (p.a.) do dosažení pH 12,8. Expozice jednotlivých vzorků probíhala po dobu 6 měsíců v uzavřených kádinkách (fólie kvůli průniku atmosférického CO2 a poklesu pH roztoku vlivem karbonatace). Naměřená spektra byla vzájemně porovnána pro zjištění případného stupně depolymerizace polymerního povlaku (3 spektra na jediný vzorek – neexponovaný prášek, referenční povlakovaný vzorek a povlakovaný vzorek po šestiměsíční expozici).

Gravimetrická analýza se neosvědčila kvůli částečné impregnaci obou druhů povlaků sloučeninami Ca(OH)2 a CaCO3 (umělé navýšení hmotnosti povlaku nelze eliminovat).

Bariérový protikorozní ochranný účinek jednotlivých povlaků aplikovaných na povrchu žebírkových výztuží (B500B) byl ověřen urychlenou korozní zkouškou v neutrální solné mlze (NSS) dle ČSN EN ISO 9227 [57]. Ke zkoušce byly opět připraveny povlaky PE/PAK, PE/PPE a PAD (5 vzorků od každého povlaku) a rovněž jako referenční vzorky byly použity obdobné výztuže bez povlaku. Experimentální uspořádání odpovídá výše uvedené normě. Expozice (viz obr. 5) probíhala za použití 5 hm. % roztoku NaCl při 100 % relativní vlhkosti (teplota: (35 ±2 °C); pH: (6,9 – 7,2)). Celková doba expozice byla stanovena na 1 000 hodin.

3. VÝSLEDKY A DISKUSE

V Tab. 1. jsou uvedeny souhrnné výsledky pro ověření pórovitosti jednotlivých povlaků dle jejich druhu a aplikované tloušťky (dle PN 009rev0; E-test [56]). Obecně lze konstatovat, že vliv druhu povlaku nemá na nepřijatelnou hodnotu pórovitosti (nevyhovující v rámci smyslu uvedeného testu) vliv. Naopak zásadní vliv má tloušťka povlaku (před zkouškou ověřována prostřednictvím měření na příčném řezu – optická mikroskopie). V případě, že povlaky vykazují tloušťku přibližně 100 μm, nedokáží odolat poklesu proudu v případě uvedeného uspořádání ani 1/6 vyžadované doby. V průměru vzorky kvůli otevřené pórovitosti povlaku selhávají již po 1 hodině expozice. V případě povlaku na bázi PE/PAK došlo u některých vzorků této tloušťky k selhání již po 30 minutách expozice. Z vizuálního pozorování lze konstatovat, že s ohledem na spojitost povlaku (otevřená pórovitost) je v této tloušťce nemožné dokonale povlakovat především vrcholy žebírek. Naopak rovinné oblasti mezi žebírky vykazují významně nižší pórovitost.

V případě expozice vzorků o tloušťce povlaků v rozsahu 250 – 300 μm lze opět konstatovat, že druh povlaku má na výsledky zkoušky jen malý vliv. Tento vliv je ovšem výraznější než v případě expozice vzorků při tloušťce 100 μm. Přestože lze opět souhrnně konstatovat, že žádná skupina vzorků o této tloušťce statisticky spolehlivě nevyhověla zkoušce, povlaky na bázi PAD již jednoznačně vykazují nižší úroveň pórovitosti (zkoušce nevyhověly 2 z 5 vzorků). V případě povlaků na bázi PE/PAK a povlaků na bázi PE/PPE nevyhovělo zkoušce shodně 80 % vzorků. Oproti dřívějším skupinám vzorků s nižší tloušťkou povlaku došlo k poklesu procházejícího proudu v pozdějším časovém intervalu od počátku expozice (9 – 11 hodin dle druhu povlaku – viz tab. 1). Opět se poukazuje, že spojitou pórovitost vykazuje povlak především na vrcholu (lokálně i na patách) žebírek. Z pohledu dlouhodobé životnosti a protikorozní odolnosti nelze uvažovat použití povlaků s tloušťkou nižší než 300 μm. Tyto výsledky odpovídají rovněž i hodnocení poskytovaného bariérového účinku ochrany epoxidových povlaků [11, 22, 37, 55]. Jak již bylo uvedeno, tloušťka povlaků větší než 300 μm již spolehlivě zajišťuje (100 % úspěšnosti pro každý povlak dle smyslu předpisu PN 009rev0; E-test) dostatečný ochranný bariérový účinek ve smyslu provedeného experimentu. Vliv druhu povlaku (viz tab. 1) při této tloušťce již vůbec neovlivňuje výsledky zkoušky.

Výsledky zkoušek hodnotících odolnost (stabilitu) jednotlivých povlaků vůči působení silně alkalického prostředí (modelového pórového roztoku betonu) shrnuje obr. 6. (příklad ze získaných FT-IR spekter) a tab. 2 (v této tabulce jsou uvedeny souhrnné výsledky této zkoušky). Jednotlivá naměřená FT-IR spektra byla hodnocena svým překryvem ve funkční relaci lineárně nezávislé (vlnočet) a závislé veličiny (absorbance). Ze získaných výsledků (tab. 2) je zřejmé, že u žádného z povlaků nedošlo k detekovaným změnám ve složení ani po šestiměsíční expozici v modelovém pórovém roztoku betonu (pH 12,8 – viz výše). Přesněji lze konstatovat, že nedošlo ke změnám poloh jednotlivých reflexí a/nebo detekci nových při jiných hodnotách vlnočtu. Pouze v případě vzorků povlakovaných PE/PAK bylo na jejich povrchu detekováno větší množství Ca(OH)2 a CaCO3 po expozici. Tato skutečnost ovšem příčinně nesouvisí s odolností povlaku v alkalickém prostředí. Lze pouze usuzovat, že na povrchu tohoto typu povlaku může být více nespojitých pórů (nebo např. nečistot – prachu), které tvoří nukleační centra pro krystalizaci těchto látek z modelového pórového roztoku betonu.

Výsledky urychlených korozních zkoušek (NSS) pro zhodnocení bariérového účinku ochrany jednotlivých povlaků vůči elektrochemické formě korozního poškození shrnují obr. 7 – obr. 10 a souhrnná tabulka výsledků (po 1 000 hodinách expozice) – tab. 3. Zcela očekávaně bylo po 168 hodinách expozice v NSS na nepovlakované oceli žebírkové výztuže detekováno 100 % korozní poškození (obr. 7). Precipitované korozní produkty byly velmi hrubé a docházelo k jejich lokálnímu odprýskávání od povrchu výztuže. Po 1 000 hodinách expozice v NSS se ukázalo, že povlak na bázi PE/PAK neposkytuje podkladové oceli výztuže betonu již dostatečnou protikorozní ochranu (viz obr. 8). Povlak vykazuje lokální podkorodování (v podobě bodů) zatím bez jeho odprýskávání od povrchu a to i v místech mimo příčný řez koncových ploch výztuží. Naopak povlak na bázi PE/PPE (obr. 9) a PAD (obr. 10) vykazuje dostatečný bariérový ochranný účinek i po 1 000 hodinách expozice v NSS. Korozní poškození se objevuje pouze na příčných koncových plochách takto povlakovaných vzorcích žebírkové výztuže (B500B).

4. ZÁVĚR

Cílem experimentálního programu uvedeném v tomto článku je komplexní zhodnocení reálné úrovně bariérového protikorozního mechanismu ochrany výztuže betonu (konvenční podoba: B500B) se zamýšleným použitím do protihlukových panelů (zábran) z mezerovitého betonu. Byly testovány povlaky z práškových plastů na bázi PE/PAK (kopolymer polyethylenu a polyakrylátu), PE/PPE (kopolymer polyethylenu a polypropylenu) a PAD (polyamidu). U těchto povlaků (zhotovitel – LIKAL, s. r. o.) byla rovněž ověřována stabilita (odolnost vůči degradaci) v modelovém pórovém roztoku betonu o pH 12,8 (šestiměsíční expozice; využití FT-IR analytické techniky). Zhodnocení spojité pórovitosti jednotlivých povlaků bylo zkoušeno prostřednictvím zkoušky - PN 009rev0; E-test (průchodem elektrického proudu). V tomto případě byly hodnoceny ochranné vlastnosti rozdílných vyloučených tlouštěk povlaků, tj. konkrétně 100 μm, (250 – 300 μm) a 350 μm. Pro zhodnocení poskytované ochrany podkladové oceli bylo rovněž využito konvenční urychlené korozní zkoušky v neutrální solné mlze (dle ČSN EN ISO 9227).

Prostřednictvím FT-IR nebyly zjištěny příčinné souvislosti, které by naznačovaly jakoukoli míru degradace a to u kterého ze zkoumaných povlaků precipitovaných na povrchu hladké oceli po šestiměsíční expozici v modelových pórových roztocích betonu (pH 12,8). Ověřování spojité pórovitosti naznačuje, že z pohledu zkoušky PN 009rev0; E‑test je vyhovující ochranná tloušťka u všech povlaků 350 μm (respektive větší než 300 μm). Po 1 000 hodinách expozice v NSS (neutrální solná mlha) vykazují dostatečný bariérový ochranný účinek pouze povlaky na bázi PE/PPE a PAD.

Na základě těchto skutečností lze shrnout, že použití konvenční žebírkové výztuže (B500B) do protihlukových panelů (zábran) z mezerovitého betonu je vhodné s ochrannými povlaky na bázi PE/PPE a PAD o tloušťce větší než 300 μm.

PODĚKOVÁNÍ

Tento článek vznikl za podpory Technologické agentury České republiky, číslo projektu TJ 02000368.

Petr Pokorný

ČVUT v Praze – Kloknerův ústav

Kateřina Kreislová

SVÚOM, s. r. o.

Leo Jeniš

LIKAL, s. r. o.

LITERATURA:

[1] L. Bertolini, Corrosion of Steel in Concrete (Prevention, Diagnosis, Repair), WILEY-VCH Verlag GmBH and Co. KGaA, 2004.

[2] H. Böhni, Corrosion in reinforced concrete structures, Woodhead Publishing and CRC Press, 2005.

[3] R. Liu, L. Jiang, J. Xu, Ch. Xiong, Z. Song, Influence of carbonation on chloride-induced reinforcement corrosion in simulated concrete pore solutions, Construction and Building Materials 56 (2014), 16 – 20.

[4] U. Angst, B. Elsener, C.K. Larsen, Ø. Vennesland, Critical chloride content in reinforced concrete – a review, Cement and Concrete Research 139 (2009), 1 122 – 1 138.

Ukázky možných práškových povlaků z portfolia společnosti LIKAL, s. r. o. realizovaných na povrchu konvenčních žebírkových výztuží

Ukázky možných práškových povlaků z portfolia společnosti LIKAL, s. r. o. realizovaných na povrchu konvenčních žebírkových výztuží