Firma Link projekt se díky dlouhodobé spolupráci s francouzskou firmou Matière, která trvá již více než 10 let, má možnost podílet na projektech realizace mostních estakád pro městské rychlostní komunikace budované v hustě obydlené oblasti metropolitní Manily, hlavním městě Filipín. Výstavba rychlostních komunikací má pomoci zmírnit dopravní kolapsy a nekončící dopravní zácpy v oblasti okolo centra města a zajistit vyšší kapacitu dopravní infrastruktury pro každodenní přesuny obyvatel města. Naše společnost zajišťuje kompletní jednostupňovou realizační dokumentaci mostních objektů pro dodavatele.

Projekty většího charakteru, na kterých se naše firma podílí, jsou celkem tři. Jsou nazvány podle městských částí, ve kterých se nacházejí. Prvním z nich je Balintawak s oficiálním názvem Metro Manila Skyway Stage 3 Project – Section 5. Jedná se o jeden z úseků nově budované rychlostní komunikace celkové délky 18,9 km na sever od centra Manily. Součástí projektu jsou i rampy zajišťující napojení na pozemní komunikaci NLEX. Druhým projektem je Alabang, který s nachází na jih od centra a je součástí projektu nazvaného South Skyway Extension Project. Posledním z aktuálně realizovaných projektů je Pasig River s oficiálním názvem Pasig River Expressway. Projekt navazuje na projekt MMSS3 a zajišťuje radiální propojení se stávající okružní komunikací EDSA. Jeho součástí jsou i tři mimoúrovňové křižovatky.

KONSTRUKCE MOSTŮ

Konstrukční řešení mostů bylo navrženo ve spolupráci se zhotovitelem tak, aby bylo možné dobu výstavby co nejvíce zkrátit při současném minimálním záboru prostoru pod mostem. To bylo nezbytné z důvodu výstavby v prostoru provozovaných, již tak ve špičkách přetížených, komunikací. Spodní stavba estakády Balintawak se nachází ve středním dělícím pásu provozované rychlostní komunikace o 6 pruzích. Založení a spodní stavba estakády Alabang je situována v krajnici, případně v dělícím pruhu mezi rychlostní komunikací a souběžnou servisní komunikací. Výjimku tvoří projekt Pasig River, který je prakticky v celé své délce vedený v korytě řeky Pasig, protože vést komunikaci po terénu by znamenalo prakticky neřešitelný problém spojený s nutností výkupu velkého množství pozemků a stěhováním statisíců obyvatel.

Prvním krokem bylo navrhnout spodní stavbu mostu a založení tak, aby byly vyloučeny výkopy a základové patky, které by rozšiřovaly nutný zábor jízdních pruhů komunikace na terénu a současně vyvolávaly další nezbytné přeložky inženýrských sítí. Jako řešení bylo tedy zvoleno jednosloupové uspořádání spodní stavby s prefabrikovanou hlavicí pro uložení nosné konstrukce. Založení bylo navrženo systémem „monopile“, tzn. na jedné velkoprůměrové vrtané pilotě přímo přecházející do sloupu. Jedná se o nejméně konfliktní systém založení a spodní stavby z hlediska překážek pod mostem. I přesto bylo v některých oblastech nutné použít portálové podpěry tvořené dvojicí sloupů s železobetonovou nebo předpjatou příčlí obkračující překážky nebo komunikaci v úrovni terénu.

Nosná konstrukce je tvořena spřaženou konstrukcí typu ocel-beton složenou z ocelových nosníků komorového průřezu systému Unibridge firmy Matière a částečně prefabrikovanou železobetonovou deskou. Staticky se jedná o systém prostých polí s pérovou deskou nad podpěrami rozdělený na dilatační celky o délce 3 až 5 polí pomocí dilatačních závěrů. Každý nosník je uložen na spodní stavbu pomocí kotvených HDRB ložisek s vysokým tlumením. Ocelové nosníky nevyžadují žádné svařování na stavbě a na místo jsou dopravovány po dílcích z výrobních závodů ve Francii, Belgii nebo Indonésii. Na předmontáži jsou dílce pouze mechanicky spojeny v jeden celek, dopraveny na místo osazení a pomocí dvojice jeřábů v nočních hodinách osazeny na spodní stavbu bez nutnosti montážního podepření. Spřažená betonová deska je tvořena kombinací prefabrikátů na plnou tloušťku desky a prefabrikátů sloužících jako spolupůsobící ztracené bednění monolitické dobetonávky. Styky prefabrikátů jsou řešeny typicky petlicovým stykem. Betonáž monolitických částí desky nevyžaduje žádné bednění kromě oblastí nad podpěrami, kde lze využít hlavici spodní stavby pro podepření bednění.

Celý systém je navržen tak, aby vyloučil nutnost stavby jakýchkoli dodatečných podpůrných konstrukcí a skruží v prostoru provozovaných komunikací a umožnil v maximální možné míře výrobu prvků mimo stísněné staveniště.

SPECIFIKA NÁVRHU

Návrh konstrukcí probíhal podle norem AASHTO a místních norem, které z AASHTO vycházejí. Největší důraz je kladen na seismicitu, jelikož oblast Filipín je seizmicky aktivní. Seismicita v podstatě rozhoduje o dimenzích spodní stavby a založení mostu. Pro omezení seismického namáhání spodní stavby a pilot bylo využito seismické izolace pomocí elastomerových ložisek s vysokým útlumem HDRB. Se seismicitou je spojen i efekt ztekucení (liquefaction) určitých zemních vrstev, který musí být zohledněn v návrhu založení a výztuže pilot. To vše jsou efekty, se kterými se naštěstí v našich zeměpisných šířkách a délkách zabývat nemusíme.

Pilíře mostu Pasig River jsou umístěny v řece, po které probíhá říční doprava z Manila Bay pomocí vlečných nákladních říčních člunů. Velikost síly při nárazu, kterou bylo nutné brát v úvahu při návrhu pilot a spodní stavby, dosahuje hodnoty více než 7 000 kN.

ZAKLÁDÁNÍ

Geologické podmínky se mění podle lokality. V podmínkách Balintawaku se jedná o překryvné písčité vrstvy o mocnosti 1 – 4 m, pod kterými se již nachází poloskalní podloží tvořené pískovcem v různém stupni zvětrání. Naopak v korytě řeky Pasig dosahují svrchní vrstvy střídajících se jílů a písků mocnosti až desítek metrů. Pod nimi se opět nachází pískovcové podloží. Velkoprůměrové piloty na projektech Balintawak a Pasig mají průměr 3,4 m. Na projektu Alabang vzhledem k nižšímu zatížení mají potom průměr 2,8 m. Standardní délka pilot v podmínkách Balintawaku se pohybovala v rozmezí 30 – 35 m, nejdelší piloty v podmínkách Pasig River dosahují až 60 m. Ve svrchních překryvných vrstvách se používá ztracená výpažnice, která se zavibrovává do podloží před samotným vytěžením vnitřního prostoru piloty. Výpažnice zůstává součástí piloty a v některých případech, kdy je dostatečně dlouhá, je kontrolovaně svařována a využívána jako nosná součást průřezu piloty. Díky tomu je možné dosáhnout redukce hmotnosti armokoše piloty. Armokoše pilot v nepříznivých podmínkách dosahují hmotnosti přes 100 tun.

PREFABRIKACE SPODNÍ STAVBY

Nejzásadnější inovací v návrhu bylo vyvinutí prefabrikovaného ztraceného bednění hlavice podpěr, díky kterému bylo možné odstranit podpěrnou skruž pro její betonáž a výrazně tak urychlit postup výstavby. Jedná se o samonosnou prefabrikovanou skořepinu, která je navržena pro přenesení tíhy sebe sama, výztuže a mokrého betonu. Současně v definitivním stavu spolupůsobí při přenášení zatížení z nosné konstrukce mostu s vnitřní monolitickou částí. Celá hlavice je po betonáži dodatečně příčně předepnuta celkem 10 kabely. Kotvy příčného předpětí jsou zabetonovány již v prefabrikované části. Polovina kotev kabelů je řešena cibulovými mrtvými kotvami. Vlastní osazení kabelových kanálků a kabelů probíhá spolu s osazováním betonářské výztuže do samonosné skořepiny.

Hmotnost skořepiny byla pro daný rozměr omezena kapacitou dostupných jeřábů. Výsledná hmotnost skořepiny je 60 tun při délce 18 m a šířce 2,60 m. Tloušťka stěn skořepiny je 180 mm a minimální tloušťka dna je 150 mm. Pro betonáž jsou stěny skořepiny propojeny táhly. Skořepina je uložena přímo na zhlaví sloupu a zajištěna proti překlopení pomocí ocelových převázek a táhel zabetonovaných do sloupu. Prostor mezi prefabrikátem a zhlavím sloupu je vyplněn vysokopevnostní cementovou zálivkou. Po osazení betonářské výztuže je provedena betonáž monolitické části a po dosažení dostatečné pevnosti betonu provedeno dodatečné předepnutí. Veškerý pohyb pracovníků probíhá po pochůzných lávkách osazených a kotvených k prefabrikátu. Jedinou nutnou konstrukcí je schodišťová věž zajišťující přístup na plošiny.

V případě užšího příčného řezu nosné konstrukce u mostu Alabang nebo na připojovacích rampách je hlavice sloupu vyrobena celá jako prefabrikát a zmonolitnění se sloupem je provedeno pouze v otvoru vynechaném nad půdorysným průmětem sloupu.

UB NOSNÍKY

Systém Unibridge firmy Matière je chráněný systém používaný po celém světě jak pro dočasné, tak trvalé mostní konstrukce. Jeho výhodou je eliminace jakéhokoli svařování na stavbě s minimálními nároky na kvalifikaci pracovníků v místě použití. Výroba unifikovaných nosných prvků probíhá primárně ve výrobních závodech ve Francii. Výroba byla následně rozšířena i do dalších licencovaných výroben nejen v Evropě, ale i v Asii. Strojní vybavení pro výrobu a vyškolení pracovníků provádí pro zajištění kvality výroby mateřský závod ve Francii. Nosníky komorového průřezu v různých typových výškách jsou vyráběny v dílcích, jejichž délka nepřesahuje 11,7 m a jsou tak transportovány na místo určení standardní kontejnerovou přepravou. Standardní délka pole estakády je 46 m složená ze 4 modulů při výšce nosníků 2,15 m. Maximální délka pole činila 56 m z nosníků o 5 modulech při zvýšeném počtu nosníků v příčném řezu.

Nosníky jsou na předmontáži složeny z jednotlivých dílců. Jejich spojení je provedeno pouze opřením horních pásnic navazujících dílců o sebe a začepováním v úrovni spodní pásnice, kde jsou z výroby připravena zesílená oka. Doprava na místo osazení a osazení na spodní stavbu proběhne většinou pro celé jedno pole během jedné noci. Výhodou komorového průřezu je větší stabilita při manipulaci a osazování snižující nároky na kvalifikaci montážní organizace. Vzhledem k proměnné geometrii v půdorysných obloucích jsou nad podpěrami spojeny ocelové nosníky pomocí monolitických koncových železobetonových příčníků spřažených s betonovou deskou, které zajišťují tuhost příčného řezu pro přenos horizontálních seismických sil. Alternativně je možné použít i ocelové příčníky, ale jejich použití klade vyšší nároky na přesnost výroby i osazení a jejich variabilita je velká vzhledem k různým šikmostem uložení v půdorysných obloucích různých poloměrů.

PREFABRIKACE SPŘAŽENÉ DESKY

Prefabrikace spřažené desky byla zvolena opět s ohledem na rychlost výstavby a odstranění potřeby složitého podbedňování desky mezi nosníky a v konzolách. Po obou stranách nosné konstrukce jsou umístěny prefabrikáty na plnou tloušťku desky tl. 280 mm. Ve střední části mezi vnitřními nosníky jsou použity desky tl. 180 mm, které slouží jako ztracené bednění monolitické dobetonávky. Je to primárně z důvodu lomu příčného sklonu v této části desky mostovky, kde monolitický beton skýtá výhodu větší variability. Prefabrikované desky by musely být vyráběny v proměnném tvaru. V obloucích se mění půdorysné vyložení konzol desky mostovky, a to je zohledněno v tvaru jednotlivých prefabrikátů pouhou úpravou čela formy. Styky mezi prefabrikáty v příčném směru jsou řešeny jako monolitický petlicový styk betonovaný spolu se střední částí desky. Nad krajními nosníky jsou v prefabrikátech vynechané otvory pro skupiny spřahujících trnů ocelových nosníků. Na estakádě Alabang je vzhledem k menší šířce, jednotnému příčnému sklonu a pouze dvojici nosníků využito prefabrikátů na celou šířku mostovky.

Při montáži jsou jednotlivé prefabrikované panely usazeny na nosnících pomocí stavěcích šroubů osazených v panelech. Šrouby umožňují rektifikaci výškové polohy prefabrikátu na nosníku před betonáží. Prostor mezi prefabrikátem a nosníkem je zatěsněn předem nalepeným stlačitelným těsněním podél hran pásnic nosníků. Tvar žeber prefabrikovaných panelů je uzpůsoben tak, aby přenesl tíhu konzolové části desky a současně aby bylo možné podbetonovat prostor pod žebry bez nutnosti injektáže nebo podlévání.

ZKUŠENOSTI A ZÁVĚR

Vzhledem k cizokrajnému prostředí jsme museli jako projekční tým prošlapávat mnoho do té doby nám neznámých uliček. Studium nových předpisů a zvyklostí, vývoj jednotlivých řešení a postupů zabraly stovky hodin usilovné práce.

Jako celek nás tato zkušenost posunula o další kus kupředu, a to nejen odborně. Naučila nás také trpělivosti, protože jednostupňový realizační projekt v prostředí jihovýchodní Asie s sebou přináší mnoho překvapení a změn v průběhu projektování, které přicházejí z různých stran a v různých fázích. Flexibilita a vzájemná spolupráce se zhotovitelem vedly k výsledku, který je pozitivně hodnocen nejen zhotovitelem, ale i investorem.

Estakáda Balintawak je v tuto chvíli ve fázi dokončovacích prací a bude dokončena ještě před předcházejícím úsekem, který už byl ve výstavbě v době zahájení našich projekčních prací. Potvrdilo se, že zvolený koncept konstrukčního uspořádání a maximální možná prefabrikace vedly k rychlé a efektivní výstavbě.

Alabang je v tuto chvíli ve stádiu dokončených projekčních prací a před uvedením do provozu konstrukce převádějící dopravu ve směru na sever do centra města. Na projektu Pasig River probíhá projektování v plném proudu a na stavbě jsou právě zahajovány vrtné práce na založení.

Ing. Tomáš Kulhavý, Ph.D.

Ing. Petr Svadbík, Ph.D.

Ing. Martin Kollár

Ing. Peter Buček, Ph.D.

Link projekt s. r. o., Link projekt SK s. r. o.

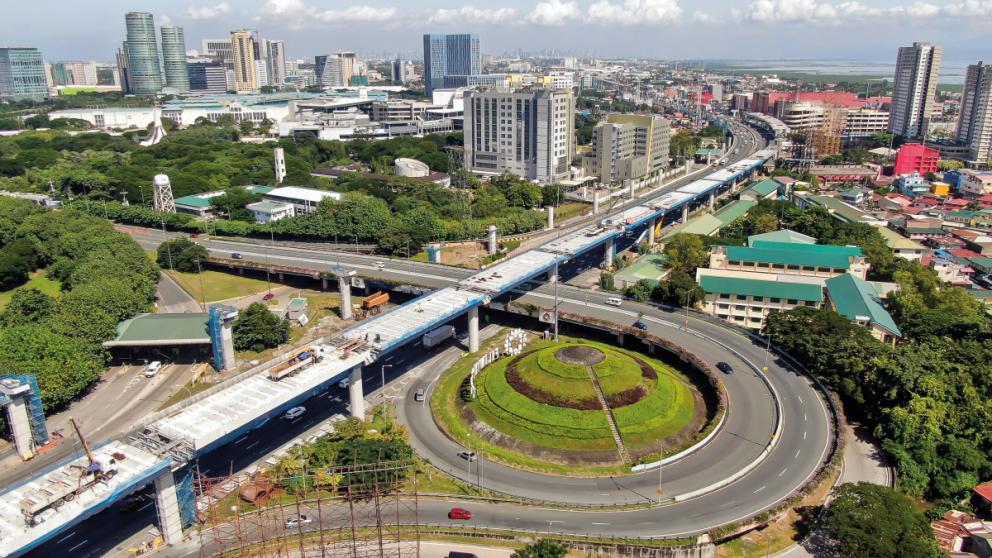

Estakáda Alabang

Estakáda Alabang