„U bednění na klíč je nejdůležitější nápad. A pak už je to o technické zdatnosti, kterou – troufnu si říci – máme ve firmě nadstandardní,“ říká v rozhovoru pro Silnice železnice David Hofrichter, jednatel společnosti ROLAND, která se nenápadně stala jedním z klíčových dodavatelů nejsložitějších bednících konstrukcí, které využívají top stavební firmy napříč trhem.

Společnost ROLAND není širšímu odbornému publiku úplně známá, zkuste představit její genezi?

ROLAND se historicky zabýval dodávkami lešení a je na trhu přes třicet let. Je poctivé říci, že více než 25 let společnost vlastnil někdo jiný a my jsme se k ní s několika kolegy dostali cirka před čtyřmi lety. Tehdy jsme si řekli, že nás už nebaví pracovat v korporátech a poslouchat tendenční a obvykle nepravdivé řeči o tom, jak je korporátní produkt nejlepší, a tedy jediný možný, a že zkusíme dělat bednění trochu jinak. A to s akcentem na službu, projekci, myšlenku a komplexní dodávku. Takže historie ROLANDU jako firmy, která umí komplexní dodávky bednění, se datuje od roku 2019.

Jak jste se chtěli odlišit od velkých zavedených firem?

Hlavně jsme nechtěli budovat další půjčovnu bednění, ale šli jsme do toho s ambicí stát se pro stavební firmy aktivním dodavatelem. A to nejen ve staticko-konstrukčně-technických aspektech. Ale i v oblasti logistiky, koordinace a organizace celé akce. Šli jsme do toho s myšlenkou, že sestavíme tým zkušených lidí, kteří sestrojí jakékoliv bednění z dostupných systémů na trhu s tím, že zúročíme naše zkušenosti z velkých firem, ve kterých jsme všichni kdysi pracovali. Prostě jednoduše řečeno: když je něco lepší šalovat ze dřeva, budeme to dělat ze dřeva, když je někde lepší použít systém, použijeme jej. A tak nějak jsme věřili, že takový přístup „ala selský rozum“ zákazníci ocení a budou se k nám rádi vracet. Nutno říct, že zpočátku jsme měli ambice pracovat zejména v oblasti projekce dočasných konstrukcí. To, že se z toho časem vyklubaly dodávky bednění na klíč, byl vývoj velmi rychlý a v podstatě nás k tomu „donutil“ trh, resp. okolnosti. Firmy nás samy uháněly a říkaly, abychom do toho šli takzvaně „na komplet“.

Zvažovali jste dlouho, jestli ten krok k dodávkám na klíč udělat? Protože to sebou nese daleko větší odpovědnost za celou stavbu…

Samozřejmě. Nese to sebou nejen odpovědnost za únosnost podpůrného systému a bednění – tedy za konstrukčně-statický systém. Ale rovněž za kvalitu výsledného povrchu, za bezpečnost práce a pohyb lidí na těch konstrukcích, nemluvě o časovém hledisku a navazujících pracovních procesech. Stáváte se tak standardním dodavatelem stavebních firem, což má svoje jasně dané standardy. A jestli jsme nad tím váhali? Moc ne. Nejdůležitější bylo, abychom to zvládli ufinancovat. Tam je zakopaný pes, protože abyste mohli dodávat na klíč, musíte vybudovat výrobu a základní systémy vlastnit. Zainvestovali jsme tak do hlavních produktových řad, postupně jsme je rozvíjeli a dneska disponujeme širokým portfoliem komponent, které tvoří základ našich konstrukcí a na ně pak podle typu zakázky vyrábíme speciální konstrukce – kupříkladu dřevěné sbíjené vazníky na bednění mostů, ocelové speciály na rošty pod mosty a další typy komponent.

Chápu tedy správně, že se zabýváte primárně atypickými konstrukcemi, kde je vyšší přidaná hodnota?

Chtělo by se mi odpovědět ve zkratce ANO, nicméně by to nebyla odpověď realitu zcela odrážející. Definovali jsme si základní produktové řady, které tvoří relativně úzké portfolio systémů, protože není naším cílem konkurovat velkým korporátům ve smyslu hodnoty inventárního majetku (to by bylo pošetilé). Ale ty prvky, které máme, jsou modulárně kompatibilní, lze je konfigurovat do různých tvarů a pokud se doplní o speciální výrobky, které sami navrhneme a vyrobíme, dokážeme nabídnout komplexní řešení na klíč. Nicméně díky dynamickému vývoji naší společnosti v posledních letech máme těch základních bednicích komponent již relativně dost, a tak si nás některé stavební firmy našly i jako standardního dodavatele bednění do nájmu. Tedy i nám se stává, že půjčujeme stěnové bednění pro realizaci např. bytového domu nebo si k nám někdo přijede půjčit stropní stojky a dřevěné nosníky na realizaci stropní desky v rodinném domě. Faktem však zůstává, že ono speciální bednění na klíč – zejména pro mosty – tvoří největší podíl naší aktivity a že v mostním stavitelství tvoříme zásadní část našeho obratu. A ono je to i logické. Každý most, tunel, propustek má specifický úhel, náběh křídla, stěnu komory v úhlu atd. Takže opravdu potřebuje unikátní řešení, které jsme schopni naprojektovat, vyrobit a na stavbě kompletně odřídit.

Chtělo by se mi odpovědět ve zkratce ANO, nicméně by to nebyla odpověď realitu zcela odrážející. Definovali jsme si základní produktové řady, které tvoří relativně úzké portfolio systémů, protože není naším cílem konkurovat velkým korporátům ve smyslu hodnoty inventárního majetku (to by bylo pošetilé). Ale ty prvky, které máme, jsou modulárně kompatibilní, lze je konfigurovat do různých tvarů a pokud se doplní o speciální výrobky, které sami navrhneme a vyrobíme, dokážeme nabídnout komplexní řešení na klíč. Nicméně díky dynamickému vývoji naší společnosti v posledních letech máme těch základních bednicích komponent již relativně dost, a tak si nás některé stavební firmy našly i jako standardního dodavatele bednění do nájmu. Tedy i nám se stává, že půjčujeme stěnové bednění pro realizaci např. bytového domu nebo si k nám někdo přijede půjčit stropní stojky a dřevěné nosníky na realizaci stropní desky v rodinném domě. Faktem však zůstává, že ono speciální bednění na klíč – zejména pro mosty – tvoří největší podíl naší aktivity a že v mostním stavitelství tvoříme zásadní část našeho obratu. A ono je to i logické. Každý most, tunel, propustek má specifický úhel, náběh křídla, stěnu komory v úhlu atd. Takže opravdu potřebuje unikátní řešení, které jsme schopni naprojektovat, vyrobit a na stavbě kompletně odřídit.

Vezměme si modelový případ. Jsem stavební firma, která vyhrála zakázku na velký most a chce po vás bednění na klíč. Co musí udělat?

To záleží na obtížnosti stavby. My si zakládáme na tom, že jsme technicky zdatní. Všichni děláme v oboru dlouho a troufnu si říci, že víme, co na který typ mostu nebo tunelu použít. U menších, dvou nebo třípólových nebo rámových mostů jsou v podstatě tři – čtyři způsoby, jak podpůrnou konstrukci a bednění udělat. A s objednatelem se jen domluvíte, který použít, aby byl v souladu s jeho způsobem realizace.

U velkých staveb je to jiné, protože jde zhusta o unikátní konstrukce. A tam je klíčový nápad, který pak s odběratelem rozvíjíme. Bez toho to nejde. Potřebujete sladit zasazení do terénu, čas výstavby, z něhož zase plyne počet nasazených systémů, respektive sestav, jejich otáčení a další organizačně-technická specifika. Je to opravdu složitý technický proces, náročný na logistiku i organizaci. Je třeba opravdu úzká kooperace s dodavatelem stavby, mnohdy i s projektantem, investorem a neustále komunikovat a zjišťovat reálné možnosti na staveništi a současně představy těchto účastníků výstavby. Na druhou stranu přesně tyhle složité stavby nás baví nejvíce.

Jak dlouho trvá příprava konstrukcí?

U těch jednoduchých se bavíme o týdnech. Vždy je to o kapacitách, ale od zadání jsme schopni v horizontu týdnů až měsíce zakládat podpůrnou konstrukci nebo bednění.

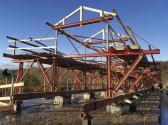

Příprava velkých staveb je individuální. Teď třeba pracujeme na krásném železničním mostu v Červené, který se klene přes Orlík na řece Vltavě, a tam jsme projektovali cca rok. Setkávali jsme se s projektanty, dodavateli stavby, supervizí, protože stavba je tak složitá, že se musely postupy a myšlenky neustále ladit.

Kde všude působíte?

Kde všude působíte?

Máme pět česko-slovenských zastoupení s aktivními kancelářemi a sklady. V Plzni, Praze, Ostravě, Bratislavě a Žilině.

Kolik máte montážních part a kolik velkých projektů typu mostu u Červené dokážete souběžně vést?

Tam je samozřejmě taktéž zakopaný pes. V Česku pracujeme se třemi a na Slovensku se dvěma montážními partami, kdy každá z nich čítá kolem šesti lidí. Když to vztáhnu na současnost, realizujeme teď více opravdu velkých staveb. Dokončujeme oblouk na zmíněném Orlíku, pracujeme na obchvatech Nové Paky, Jaroměře, Jihlavy, u Kaplice na dálnici D3 realizujeme několik mostů a současně se podílíme na rekonstrukci Branického mostu v Praze. Na některých stavbách si montáž podle naší dokumentace a s našimi konstrukcemi dělá zákazník sám, nicméně na většině případů koordinujeme, montujeme a dodáváme na klíč. Do toho průběžně děláme i drobnější stavby. Myslím, že se momentálně blížíme našemu kapacitnímu stropu. Letos na podzim bychom uživili i několik montážních part navíc, ale zase se musíme koukat na jejich dlouhodobou využitelnost a vytížení. Takže pracujeme s kapacitami, které máme.

Když se podíváte na zásobník práce, jaký čekáte příští rok?

Bavíme-li se o stavbě mostů a obecně infrastruktuře, příští rok bude ještě velmi dobrý a pak čekám možná drobný pokles, který by mohla na druhou stranu částečně nahradit rezidenční výstavba, pokud se podaří oživit financování a nastartovat developerské projekty. Uvidíme. Snažíme se stát na více nohou.

Jak moc se hrnete do betonáží a armování? Nedávalo by to logiku, když už dodáváte bednění na klíč?

To je velmi zajímavé téma. Původně jsme chtěli jen projektovat bednění. Pak nám řekli: pojďte nám to i smontovat. A někteří zákazníci skutečně přicházejí s tím, abychom jim to i armovali a zabetonovali. Párkrát jsme na to kývli, ale chceme se spíše držet „svého kopyta“. Do realizací železobetonu na klíč se prozatím moc nehrneme, občas jsme k tomu v uvozovkách donuceni zákazníkem, nicméně jak se říká: „nikdy neříkej nikdy“. Uvidíme, co přinese budoucnost.

Říkal jste, že nejsložitější konstrukce připravujete i rok, co bylo nejsložitější na mostě Červená?

Najít to správné technické řešení pro bednění oblouku mostu. ROLAND se stal generálním dodavatelem veškerých bednících systémů na Červené pro Metrostav TBR. Tzn. bednění základů, mostních opěr a pilířů, což jsou relativně jednoduché konstrukce. Nejtěžší ale bylo vymyslet bednicí systém pro realizaci oblouku. U paty oblouku se musely zabetonovat třímetrové startovací lamely a na ně nasadit něco, co se bude po oblouku samo hýbat a bude se letmo betonovat každá následující lamela. To vše ve stále se měnícím sklonu a v poměrně značných výškách. Hodně jsme si lámali hlavu s tím, jak uchytit bednicí vozíky do té předchozí lamely, a to ve dvou různých zatěžovacích stavech (pojezd bednění po oblouku, betonáž lamel). To byl fakt těžký oříšek. Navíc jak říkám – pracujete ve výškách, kde je třeba zajistit bezpečnost a úzkou kooperaci s lidmi na stavbě. Upřímně říkám, že pokud by realizátorem nebyli špičkoví lidé z TBR, hodně bychom zvažovali, jestli do celé akce jít. Ale když se vrátím k původní otázce, nejtěžší bylo najít řešení, jak se do oblouku uchytit a jak po něm jezdit – když budu tedy používat stručnou hovorovou češtinu.

Najít to správné technické řešení pro bednění oblouku mostu. ROLAND se stal generálním dodavatelem veškerých bednících systémů na Červené pro Metrostav TBR. Tzn. bednění základů, mostních opěr a pilířů, což jsou relativně jednoduché konstrukce. Nejtěžší ale bylo vymyslet bednicí systém pro realizaci oblouku. U paty oblouku se musely zabetonovat třímetrové startovací lamely a na ně nasadit něco, co se bude po oblouku samo hýbat a bude se letmo betonovat každá následující lamela. To vše ve stále se měnícím sklonu a v poměrně značných výškách. Hodně jsme si lámali hlavu s tím, jak uchytit bednicí vozíky do té předchozí lamely, a to ve dvou různých zatěžovacích stavech (pojezd bednění po oblouku, betonáž lamel). To byl fakt těžký oříšek. Navíc jak říkám – pracujete ve výškách, kde je třeba zajistit bezpečnost a úzkou kooperaci s lidmi na stavbě. Upřímně říkám, že pokud by realizátorem nebyli špičkoví lidé z TBR, hodně bychom zvažovali, jestli do celé akce jít. Ale když se vrátím k původní otázce, nejtěžší bylo najít řešení, jak se do oblouku uchytit a jak po něm jezdit – když budu tedy používat stručnou hovorovou češtinu.

V jakém stavu realizace se nacházíte?

Když vše půjde podle plánu, do Vánoc by měl být oblouk hotový, tzn. obě strany oblouku propojeny tzv. spojovací lamelou neboli klenákem. V příštím roce bychom měli pokračovat pilíři nad obloukem a pak bude následovat nosná konstrukce mostu v oblasti nad obloukem. Ale to nejtěžší, si myslíme, máme téměř za sebou.

Typově jiný je Branický most, tam jste řešili jakou „úlohu“?

Především jde o dlouhý most, jehož části jsou v různém technickém stavu. A má-li dojít k rozšíření mostovky, stojíte před problémem, jak to v té výšce udělat. Standardně by se dělalo bednění zespodu, ale Branický most se klene mj. přes čtyřproudovou silnici, zahrádkářskou oblast, řeku Vltavu a další zástavbu. Takže udělat bednění zespodu bylo z časových, dopravních a dalších omezení v podstatě nereálné. O technickém řešení finálních bednicích konstrukcí (vozíků) jsme s naším zákazníkem dlouho diskutovali, a nakonec jsme se společně rozhodli, že nová ŽB deska (a následně římsy) je realizována pomocí speciálních vozíků, které umožňují betonáž nového tvaru desky a současně jejich pohyb nad povrchem betonované ŽB desky. Takže zase to bylo o nápadu, následně trochu o statice, trochu o konstrukčním řešení, ale zde zejména o logistice a koordinaci prací v čase. Dlužno dodat, že i v tomto případě bylo klíčové mít s kým diskutovat a jednotlivé návrhy a nápady racionálně argumentovat a poté je rozvíjet. Anebo rovnou zavrhnout. V této disciplíně není každý projektový tým tak zdatný, jako právě kolegové od Metrostav TBR a.s., se kterými jde tato komunikace a koordinace nadstandardně dobře, je to prostě o profesních zkušenostech.

David Hofrichter, jednatel společnosti ROLAND.

David Hofrichter, jednatel společnosti ROLAND.